产品服务及方案

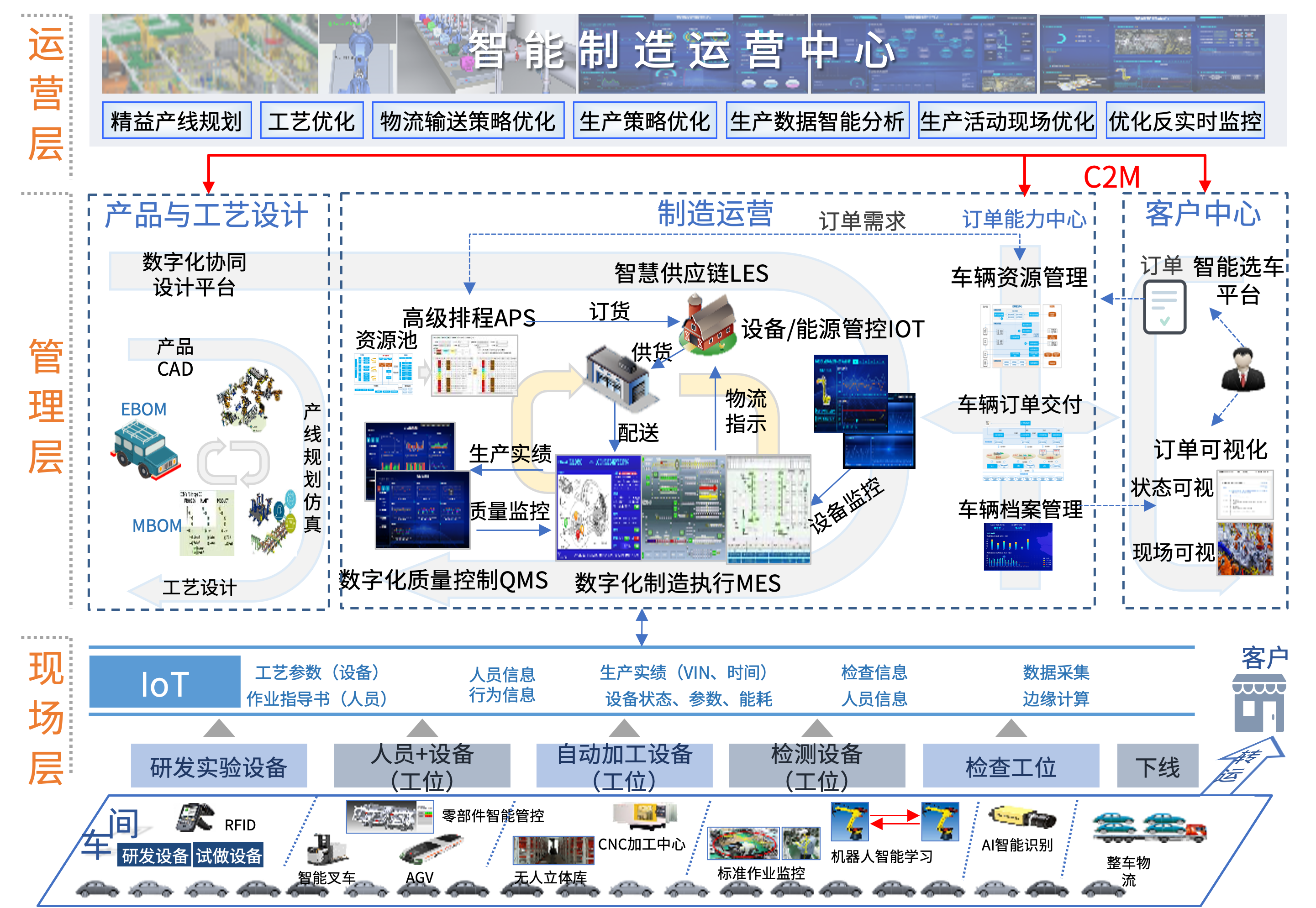

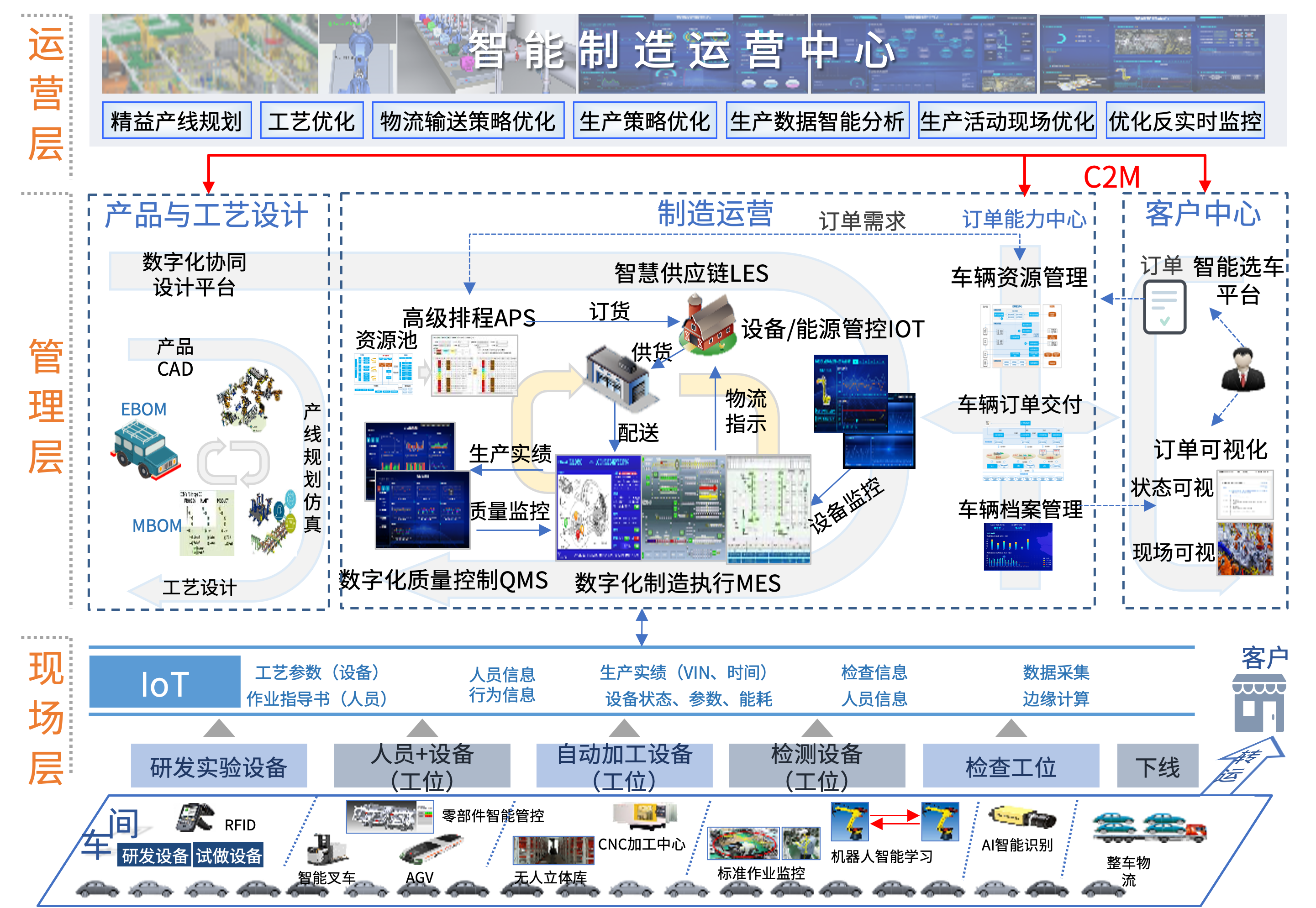

数字化运营平台:按公司、工厂、车间分级管理模式,实现“生产、质量、设备、能源、人员、物流、安防”等主题域KPI指标数据自动采集、分析,实时可视化,提升智能化决策能力;

订单能力中心:①依据制造运营供应链资源,构建整车资源,和客户中心同步,随时响应配置化订单②提供订单可视化,订单变更管理,异常处理,车辆档案查询等服务;

高级计划及排程APS/MRP:按月预测-日订单计划模式,基于交期、制约件、自制产能、装厢产能等约束条件,考虑焊涂总等工艺特点,编制主生产计划及零部件采购计划,并与供应商采购,整车物流协同;

智慧物流LES :采用RFID、二维条码等技术手段,通过入厂物流调达指示、厂内备货、上线指示,并与自动化物流设施集成,实现入厂、生产物流精益化、可视化,支持模块化供货、Insite(在线服务)/Onsite(现场服务)等业务模式,提高库存周转率和物流作业效率和生产包装能力;

数字化制造执行MES :①依据主生产计划,结合各工艺段生产状态,及物流、设备、质量等环节运行数据,编制焊涂总滚动车间调度计划;②编发生产装配指示及物料上线指示;③实时采集生产实绩信息和停工信息,实现生产过程可视化、透明化;

数字化质量控制QMS :实现“研发质量、供应商质量、制程质量、市场质量”等环节质量信息采集、分析和反馈,进行PDCA质量改善控制和再发防止,提升全价值链质量保障能力;

工业互联网平台IoT:①与生产设备、质量检验/检测、能源管理设施工业互联,实时采集设备运行状态、运行参数、能耗信息、质检数据,并行可视化展示、预警,进行设备全生命周期健康管理;②计划保全和自主保全计划执行行可视化管理,支撑业务模式向预测性保全模式转变,提升设备运行效率,提高OEE(设备综合效率)。

智能制造

数字营销

数智金融

数字运营

数字运营云服务

数智技术

智能网联平台

智能网联平台