жҚ®еӘ’дҪ“жҠҘйҒ“пјҢдёӯеӣҪж–°иғҪжәҗжұҪиҪҰзҡ„жҷ®еҸҠзҺҮйў„и®ЎеңЁ2025е№ҙжҲ–2026е№ҙе°ҶзӘҒз ҙ50%пјҢиҝҷдёҖи¶ӢеҠҝе°ҶзӣҙжҺҘеёҰжқҘеҠЁеҠӣз”өжұ йңҖжұӮзҡ„иҝ…йҖҹеўһй•ҝгҖӮеҗҢж—¶з»Ҳз«Ҝе®ўжҲ·еҜ№ж–°иғҪжәҗжұҪиҪҰзҡ„жңҹжңӣд№ҹи¶ҠжқҘи¶Ҡй«ҳпјҢдҝғдҪҝж–°иғҪжәҗжұҪиҪҰиҰҒиҝӣиЎҢиҪҰеһӢеҝ«йҖҹиҝӯд»ЈгҖҒиҙЁйҮҸдёҚж–ӯжҸҗеҚҮпјҢдёәеҠЁеҠӣз”өжұ иЎҢдёҡеёҰжқҘж–°жңәйҒҮзҡ„еҗҢж—¶д№ҹеёҰжқҘжӣҙеӨ§зҡ„еҺӢеҠӣе’ҢжҢ‘жҲҳгҖӮеҲ©з”ЁAIз®—жі•гҖҒжңәеҷЁи§Ҷи§үгҖҒж•°еӯ—еӯӘз”ҹгҖҒеӨ§ж•°жҚ®зӯүжұҪиҪҰж•°жҷәеҢ–ж–°жҠҖжңҜжҸҗеҚҮз”ҹдә§ж•ҲзҺҮе’Ңдә§е“ҒиҙЁйҮҸпјҢжҸҗй«ҳз”өжұ жҖ§иғҪгҖҒ延й•ҝдҪҝз”ЁеҜҝе‘Ҫд»ҘеҸҠйў„йҳІжҪңеңЁзҡ„е®үе…ЁйҡҗжӮЈзӯүпјҢжҳҜжҺЁеҠЁеҠЁеҠӣз”өжұ еҲ¶йҖ ж•°жҷәеҢ–еҚҮзә§зҡ„е…ій”®гҖӮ

ж–°иғҪжәҗжұҪиҪҰеҠЁеҠӣз”өжұ еҲ¶йҖ ж•°жҷәеҢ–иҪ¬еһӢеҜ№иЎҢдёҡзҡ„еҪұе“Қ

йҖҡиҝҮжһ„е»әж•°жҷәеҢ–з ”еҸ‘дҪ“зі»гҖҒеҲ©з”Ёд»ҝзңҹжҠҖжңҜпјҢй…ҚеҗҲз”ҹдә§жөҒзЁӢзҡ„ж•°жҷәеҢ–з®ЎзҗҶпјҢжҳҫи‘—жҸҗй«ҳдјҒдёҡзҡ„з”ҹдә§ж•ҲзҺҮгҖҒдҝқиҜҒдә§е“ҒиҙЁйҮҸгҖӮж–°иғҪжәҗжұҪиҪҰеҠЁеҠӣз”өжұ еҲ¶йҖ йўҶеҹҹж•°жҷәеҢ–иҪ¬еһӢеҜ№иЎҢдёҡзҡ„еҪұе“Қж¶үеҸҠз”ҹдә§ж•ҲзҺҮгҖҒдә§е“ҒиҙЁйҮҸгҖҒеёӮеңәе“Қеә”йҖҹеәҰзӯүеӨҡдёӘеұӮйқўгҖӮ

в‘ йҖҡиҝҮеј•е…ҘиҮӘеҠЁеҢ–з”ҹдә§зәҝгҖҒжҷәиғҪд»“еӮЁзі»з»ҹе’ҢиҮӘеҠЁеҢ–зү©жөҒи®ҫеӨҮпјҢе®һзҺ°з”ҹдә§жөҒзЁӢй«ҳеәҰиҮӘеҠЁеҢ–е’ҢжҷәиғҪеҢ–пјҢжҸҗй«ҳз”ҹдә§ж•ҲзҺҮпјҢйҷҚдҪҺдәәе·Ҙж“ҚдҪңй”ҷиҜҜзҺҮпјҢзЎ®дҝқдә§е“ҒдёҖиҮҙжҖ§пјӣ

в‘Ў еҲ©з”Ёд»ҝзңҹиҪҜ件зӯүжұҪиҪҰж•°жҷәеҢ–жүӢж®өиҝӣиЎҢеҠЁеҠӣз”өжұ и®ҫи®Ўе’ҢејҖеҸ‘пјҢзј©зҹӯз ”еҸ‘е‘ЁжңҹпјҢжҸҗй«ҳз ”еҸ‘ж•ҲзҺҮпјҢйҖӮеә”еҝ«йҖҹеҸҳеҢ–зҡ„еёӮеңәзҺҜеўғпјӣ

в‘ў йҮҮз”Ёж•°жҷәеҢ–жҠҖжңҜе®һзҺ°з”ҹдә§иҝҮзЁӢе’Ңдә§е“ҒиҙЁйҮҸзҡ„е®һж—¶зӣ‘жҺ§е’Ңйў„иӯҰгҖӮйҖҡиҝҮеҜ№з”ҹдә§ж•°жҚ®зҡ„е®һж—¶еҲҶжһҗпјҢеҝ«йҖҹе“Қеә”иҙЁйҮҸй—®йўҳпјҢиҙЁйҮҸејӮеёёйў„иӯҰпјҢдҝқиҜҒдә§е“ҒиҙЁйҮҸпјӣ

в‘Ј йҖҡиҝҮе»әз«Ӣж•°жҷәеҢ–дҫӣеә”й“ҫз®ЎзҗҶзі»з»ҹпјҢе®һзҺ°еҠЁеҠӣз”өжұ дҫӣеә”й“ҫйҖҸжҳҺеҢ–е’Ңж•ҲзҺҮдјҳеҢ–пјҢйҷҚдҪҺеҗ„е·ҘиүәзҺҜиҠӮзҡ„еә“еӯҳжҲҗжң¬пјӣ

в‘Ө еҹәдәҺи®ҫеӨҮиҝҗиЎҢж•°жҚ®иҝӣиЎҢж•°еӯ—еҢ–еҲҶжһҗпјҢжҸҗеүҚеә”еҜ№и®ҫеӨҮејӮеёёпјҢеҮҸе°‘и®ЎеҲ’еӨ–зҡ„и®ҫеӨҮеҒңжңәж—¶й—ҙпјӣ

в‘Ҙ е®һж–ҪжҷәиғҪеҢ–иғҪжәҗз®ЎзҗҶзі»з»ҹпјҢзӣ‘жҺ§е’ҢеҲҶжһҗз”ҹдә§иҝҮзЁӢдёӯзҡ„иғҪжәҗж¶ҲиҖ—пјҢдјҳеҢ–иғҪжәҗдҪҝз”Ёж•ҲзҺҮгҖӮ

дёүеӨ§дёҡеҠЎеңәжҷҜеҠ©еҠӣжұҪиҪҰеҠЁеҠӣз”өжұ дјҒдёҡж•°жҷәеҢ–еҚҮзә§

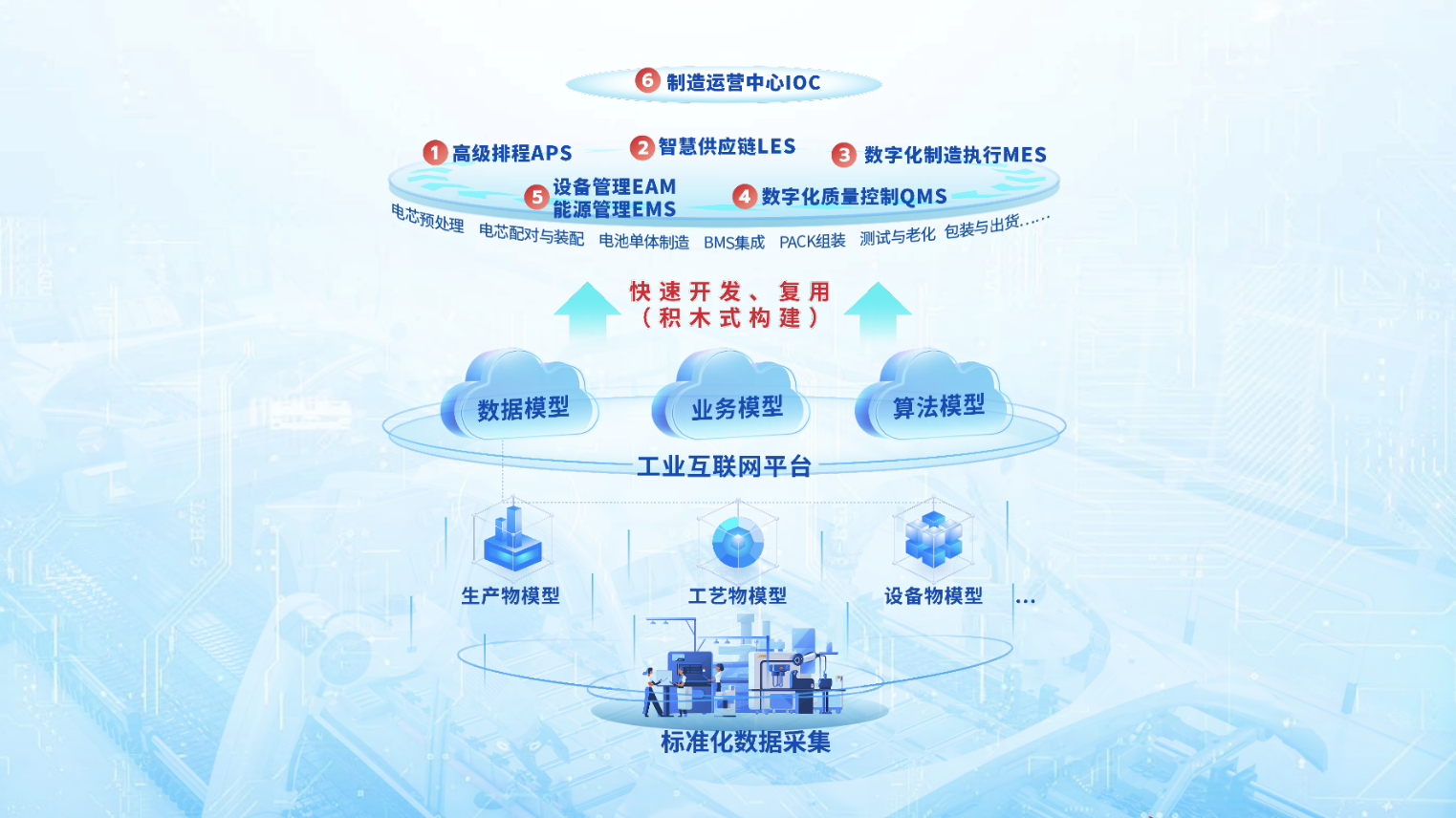

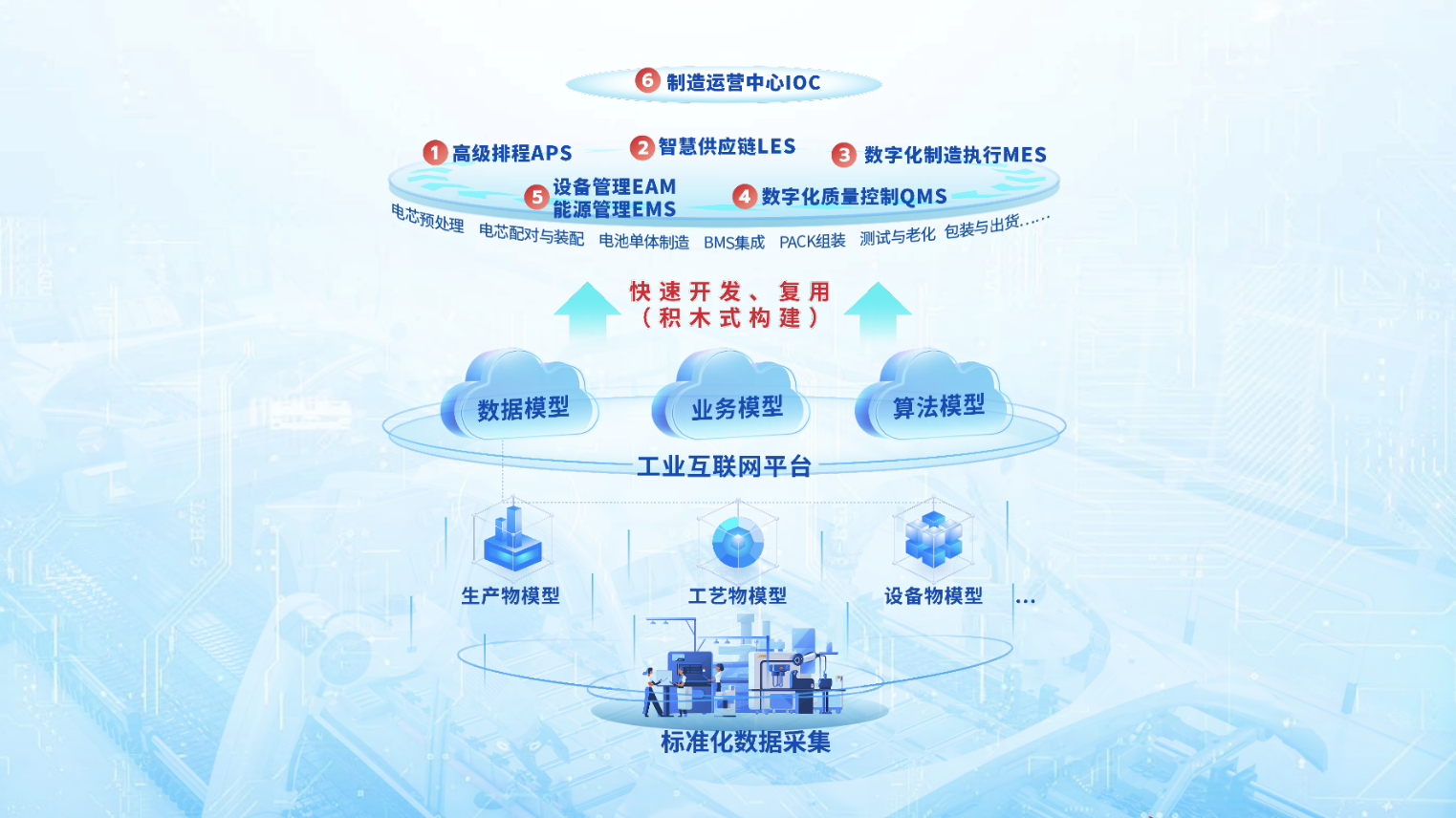

иҒ”еҸӢ科жҠҖеҠЁеҠӣз”өжұ жҷәйҖ дёҖдҪ“еҢ–ж•°еӯ—и§ЈеҶіж–№жЎҲпјҢд»Ҙе·Ҙдёҡдә’иҒ”зҪ‘е№іеҸ°дёәеҹәзЎҖжһ„е»әж•°еӯ—еә•еә§пјҢдёәе·ҘеҺӮеҲ¶йҖ жҸҗдҫӣе…ЁиҝҮзЁӢж•°жҚ®йҮҮйӣҶпјҢйҖҡиҝҮж•°жҚ®иө„дә§жЁЎеһӢеҢ–гҖҒдёҡеҠЎиө„дә§жЁЎеһӢеҢ–гҖҒжҠҖжңҜиө„дә§жЁЎеһӢеҢ–зӯүпјҢиҰҶзӣ–еӨҡдёҡжҖҒж”Ҝж’‘гҖҒйӣҶеӣўеӨҡе·ҘеҺӮйғЁзҪІгҖҒжҹ”жҖ§еҲ¶йҖ жЁЎејҸгҖҒжЁЎеқ—еҢ–ж•ҸжҚ·еҢ–гҖҒиҝҗиҗҘдёӯеҝғгҖҒеӨ§ж•°жҚ®еӨ„зҗҶгҖҒдёҡеҠЎеҚҸеҗҢгҖҒз»ҹдёҖе№іеҸ°зӯү8еӨ§зұ»30еӨҡйЎ№дёҡеҠЎеңәжҷҜпјҢе…·жңүдҪҺжҲҗжң¬гҖҒеҝ«дәӨд»ҳпјҢ3-5дёӘжңҲдёҠзәҝзӯүдјҳеҠҝпјҢеҠ©еҠӣдјҒдёҡд»Һз”ҹдә§з®ЎзҗҶеҲ°е“ҒиҙЁз®ЎжҺ§зӯүе®һзҺ°еҲ¶йҖ ж•°жҷәеҢ–еҚҮзә§гҖӮ

з”ҹдә§з®ЎзҗҶпјҡж•°жҷәеҢ–дёҺйҖҸжҳҺеҢ–

еҹәдәҺе·Ҙдёҡдә’иҒ”зҪ‘йҮҮйӣҶз”ҹдә§жҠҘе·Ҙе’ҢиҝҮзӮ№и·ҹиёӘпјҢе®һзҺ°з”ҹдә§иҝҮзЁӢйҖҸжҳҺеҢ–гҖӮйқўеҗ‘з”өжұ еҲ¶йҖ дә§зәҝеҸҳжӣҙзҡ„жҹ”жҖ§еҢ–гҖҒдёӘжҖ§еҢ–е’ҢиҮӘеҠЁеҢ–з”ҹдә§жҢҮзӨәпјҢйҖҡиҝҮзі»з»ҹй…ҚзҪ®еҢ–иғҪеҠӣпјҢеҜ№

PLCгҖҒжү“еҲ»жңәзӯүеӨҡзұ»еһӢеӨҡе“ҒзүҢиҝӣиЎҢжҢҮзӨәпјҢжҢҮеҜјжүӢе·ҘдҪңдёҡе’Ңи®ҫеӨҮиҮӘеҠЁеҢ–дҪңдёҡпјҢжҸҗеҚҮз”ҹдә§ж•ҲзҺҮпјҢе®һзҺ°з”ҹдә§иҝҮзЁӢдёӯзҡ„йҳІе‘ҶиҰҒжұӮгҖӮ

е“ҒиҙЁз®ЎзҗҶпјҡе“ҒиҙЁж•°жҚ®е…ЁйҮҸйӣҶжҲҗпјҢе®һзҺ°е…ЁиҝҮзЁӢз®ЎжҺ§

еҹәдәҺе·Ҙдёҡдә’иҒ”зҡ„и®ҫеӨҮе“ҒиҙЁж•°жҚ®е®һж—¶йҮҮйӣҶпјҢеҶ…зҪ®зјәйҷ·ж ҮеҮҶеә“пјҢж”ҜжҢҒдёҚиүҜеҝ«жҚ·и®°еҪ•пјҢе®һзҺ°е…ЁйҮҸе“ҒиҙЁж•°жҚ®йӣҶжҲҗгҖӮд»Һз”өжһҒгҖҒз

жҷәиғҪеҲ¶йҖ

ж•°еӯ—иҗҘй”Җ

жҷәиғҪзҪ‘иҒ”е№іеҸ°

ж•°жҷәйҮ‘иһҚ

ж•°еӯ—иҝҗиҗҘ

ж•°еӯ—иҝҗиҗҘж•°жҷәжҠҖжңҜ

жҷәиғҪеҢ–дә§е“ҒжҷәиғҪйӣ¶йғЁд»¶

дә‘жңҚеҠЎ

дә‘жңҚеҠЎ