设备是制造生产的核心,其运转状态直接影响生产效率和产品质量。因此,设备保全成为智能制造数字化升级中的重要环节。对于具备雄厚实力和资金的大型汽车及上下游零部件厂商而言,他们早已在汽车制造数智化和设备保全方面走上了数字化转型之路。然而,对于资源和资金相对有限的中小型制造企业来说,在实现数字化转型和建立TPM体系的过程中,可能会面临更多的挑战。

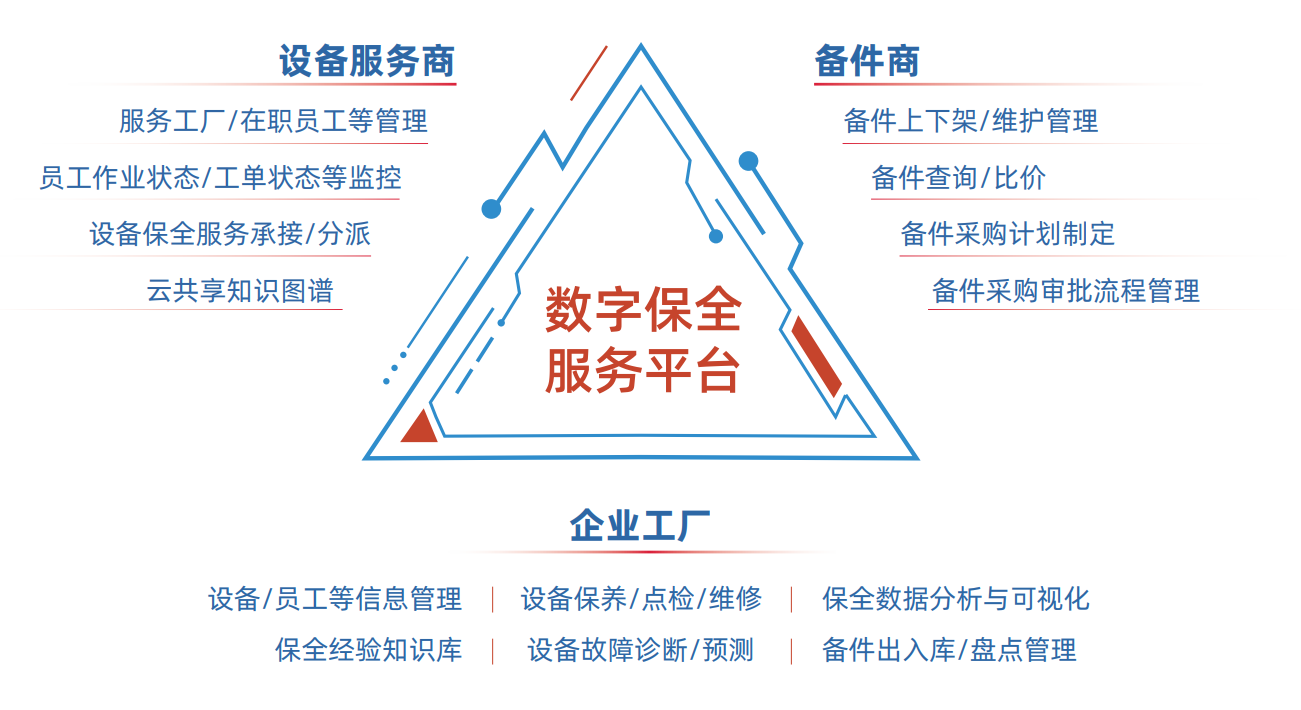

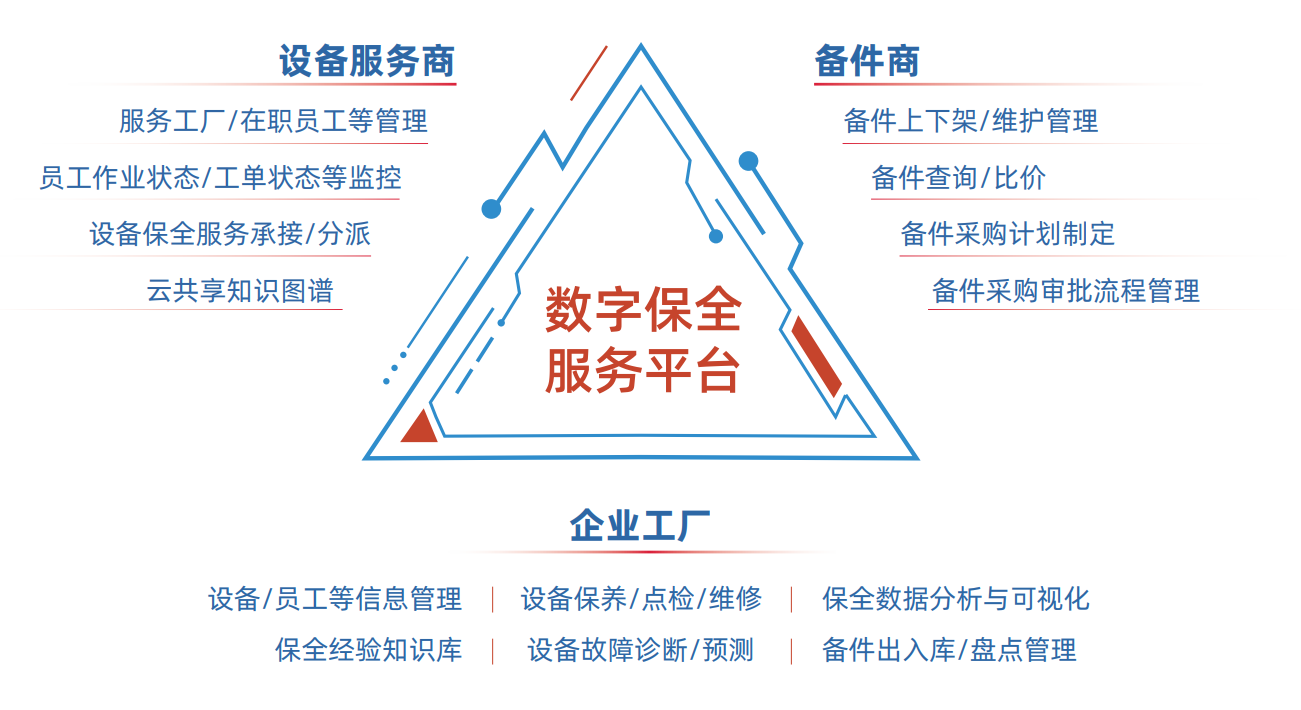

为了帮助中小型制造企业从“混乱”的设备管理状态走向有序的数字化管理,联友科技适时推出数字保全服务平台——星联易修,提供数字化、规范化、可视化的设备保全管理服务,实现维保报修流程透明化。本文将列举生产过程常见的四个设备保全场景,阐述企业如何从人工低效到实现数智化的精益制造管理。

场景一:设备档案管理混乱

在传统的设备保全工作中,由于缺乏有效的汽车制造数智化管理手段,设备的档案信息往往分散、不完整,甚至出现丢失或错误的情况,给设备档案管理带来不小挑战。

解决方案:设备全生命周期管理

为了解决该情况,联友星联易修为每台设备配备唯一身份二维码标识,通过扫码,员工可随时随地查询设备档案信息,实现了对设备档案的全面监控,可以有效地跟踪设备的维修历史、保养记录等信息,使设备的全生命周期管理变得更为便捷和高效。

场景二:作业执行不及时

不少制造企业还在采用对讲机、电话等方式联络报修,对于作业执行实施纸质工单填写、EXCE记录维修信息等,再加上层层人工审批耗时较长,时效性受限,导致设备维修和保养的延误。这不仅影响了设备的运行效率,也给企业的生产运营带来了潜在的风险。

解决方案:工单透明化管理

联友星联易修以微信小程序为入口,工人扫码生成工单,包含详细的维修和保养任务信息,工人可以按照工单的要求及时进行作业。同时,保全员也可通过微信实时接收工单提醒,及时监督和协调,缩短响应时间,确保作业的及时执行。

场景三:纸质管理效率低

前文提到了纸质工单与EXCEL等传统记录方式在设备保全工作中的应用,中小型制造企业大多缺乏信息化管理手段,不仅管理成本逐年增加,也不利于信息与数据的查询和分析,对于企业Know-how的沉淀、查看与复用更是纸上谈兵。

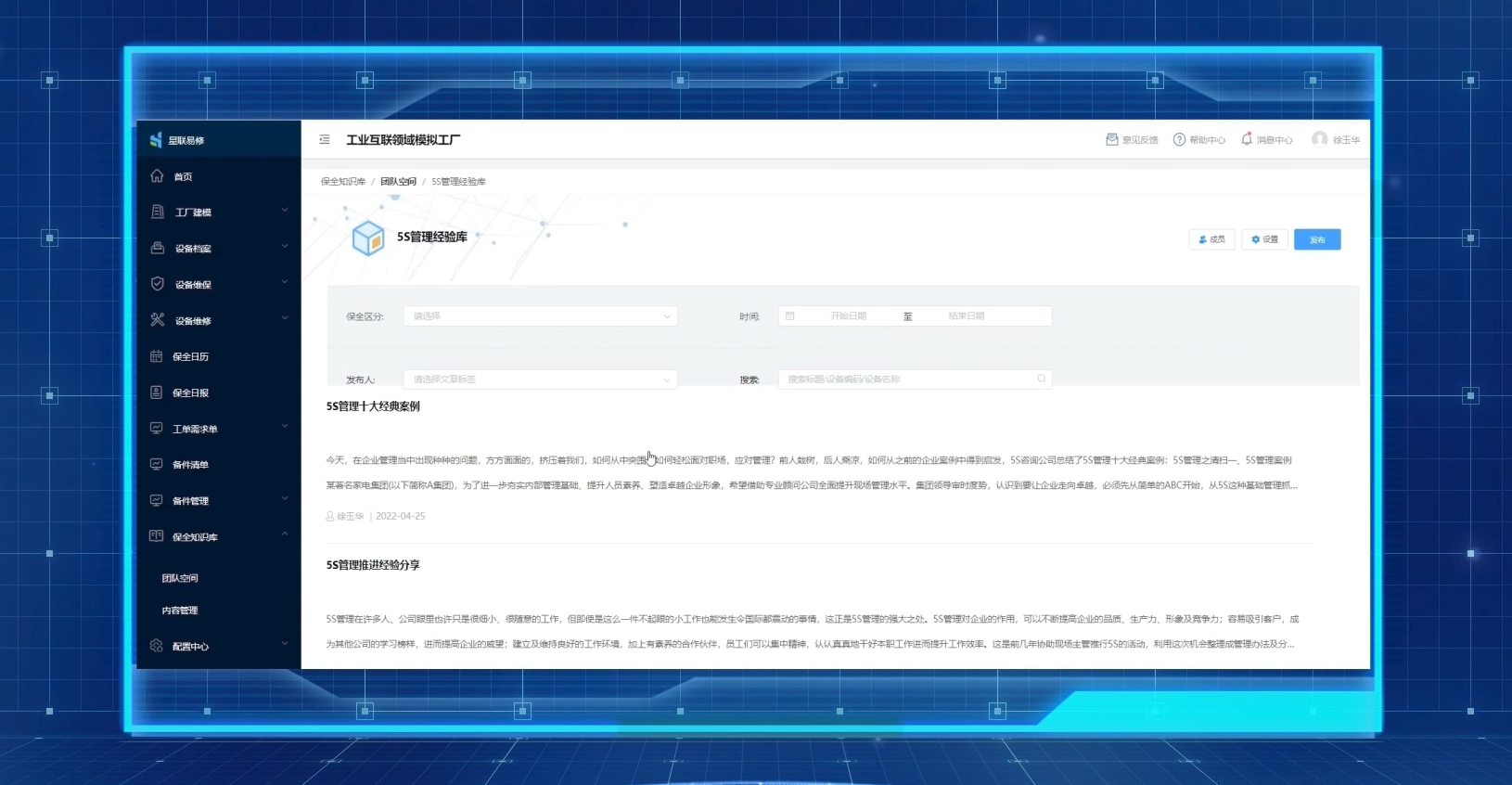

解决方案:数字化全流程高效作业

联友星联易修是数字化、规范化、可视化的设备保全管理服务系统,大大改善了传统线下报表的管理方式,支持作业进度在线更新,可随时查看维修和保养任务的完成情况,企业对员工的动向一目了然。同时,通过搭建数据模型,还支持自动分类汇总维修档案,沉淀形成保全知识库,方便员工学习和参考。数字化全流程高效作业不仅降低了管理成本,还提高了工作效率和数据的可追溯性。

场景四:数据分析不落地

在传统的设备保全工作中,数据分析是一个相对薄弱环节,难以达成“数据驱动决策”的汽车制造数智化升级。

解决方案:可视化数据辅助决策

联友星联易修可对设备维修、维保数据进行智能分析。通过实时展现决策层关注的核心指标,如设备故障率、维修成本等,可帮助企业领导层做出科学决策。此外,还提供了可视化数据图表,更好地评估保全工作的成效,降低停工风险,实现数据驱动下的保全管理,使得企业能够更好地掌握设备保全工作的实际情况,并为未来的发展做出科学规划。

联友科技深耕汽车行业20余年,面向汽车行业中小型零部件厂商提供的数字保全服务平台——星联易修,帮助企业提高人员保全效率、降低设备故障率、透明化维保报修流程。通过数据驱动设备管理,打造零灾害、零不良、零浪费的TPM体系,助力汽车制造数智化转型。

国内某领先汽车零部件使用联友星联易修3个月后,有效降低因设备造成的停产影响:月均停工市场缩短11.55%、月均重大停工时长缩短27%、工单完成率显著提升98%、保全工作成果100%可量化。这些数据充分证明了联友星联易修在提高设备保全工作方面的重要作用。

在这个汽车制造数智化时代,中小型零部件企业需要紧跟行业发展趋势,不断创新和优化精益制造管理。设备保全作为精益制造管理重要的一部分,联友星联易修助力企业提高设备的运行效率和生产效益,携手客户共同赋能制造企业数字化转型!

智能制造

数字营销

数智金融

数字运营

数字运营云服务

数智技术

智能网联平台

智能网联平台