在消费者个性化需求增多和愈发激烈的汽车市场环境下,生产排程的高效性和数智化已成为汽车企业保持竞争力的关键因素。目前,产品种类繁多,客户对交期日趋严格,如何以更少的人力、更短的时间、更低的库存,生产更多优质产品,成为企业关注的重点。在汽车数智化时代,高级排程APS系统的价值日益凸显,它能帮助企业快速生成优化的生产计划,提高生产资源利用率,缩短生产周期,提升企业的整体竞争力。

浅析计划排程业务痛点

传统的生产排程方式存在诸多问题,例如无法实现订单的优先级管理,导致生产安排无法实现客户优先;排产频率低,年或月计划响应周期长,不能及时反映市场需求的变化,延长订单交付周期,降低客户购车意向;排产结果是否最优、库存是否最低等问题也缺乏有效的数字化支撑手段。此外,随着汽车数智化新建工厂和新车型的不断增多,生产系统的复杂性随之增加,如何在确保供应链稳定性的同时,提高生产效率,提升资源利用率,成为汽车制造商面临的一大挑战。

四个汽车智能排程核心场景解决方案助力产销供数智协同

实施产供销协同与自适应智能排程需要打通联动多方数据。生产流程、产品工艺、交付等需求转换为约束条件,应用约束条件以总体生产成本最小化为目标,计算生产计划,同时接受多方需求波动,动态调整计划,实现自适应优化。

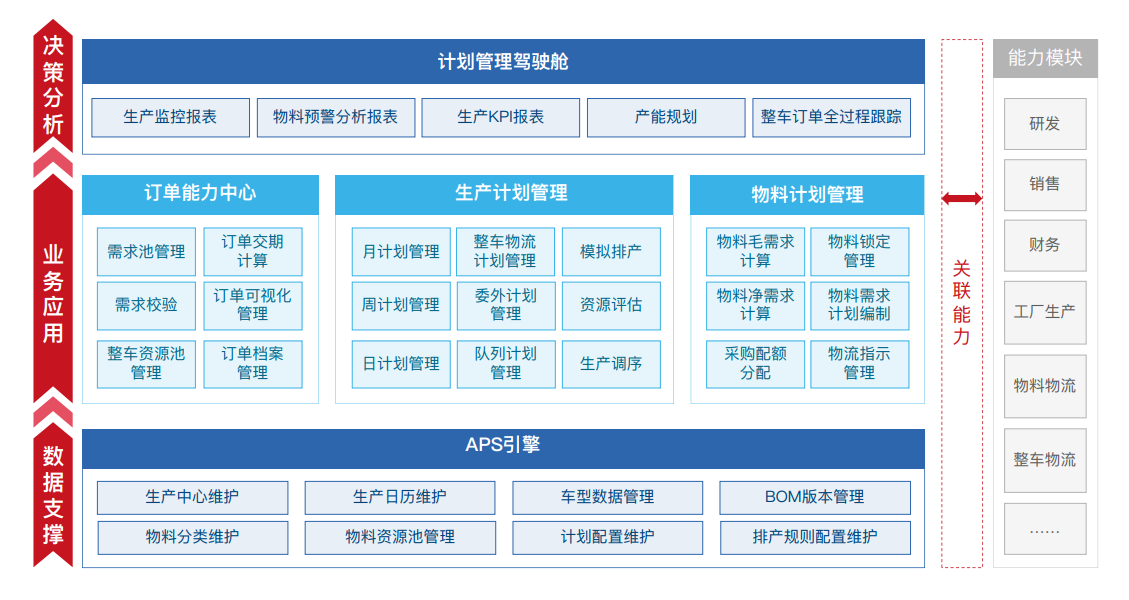

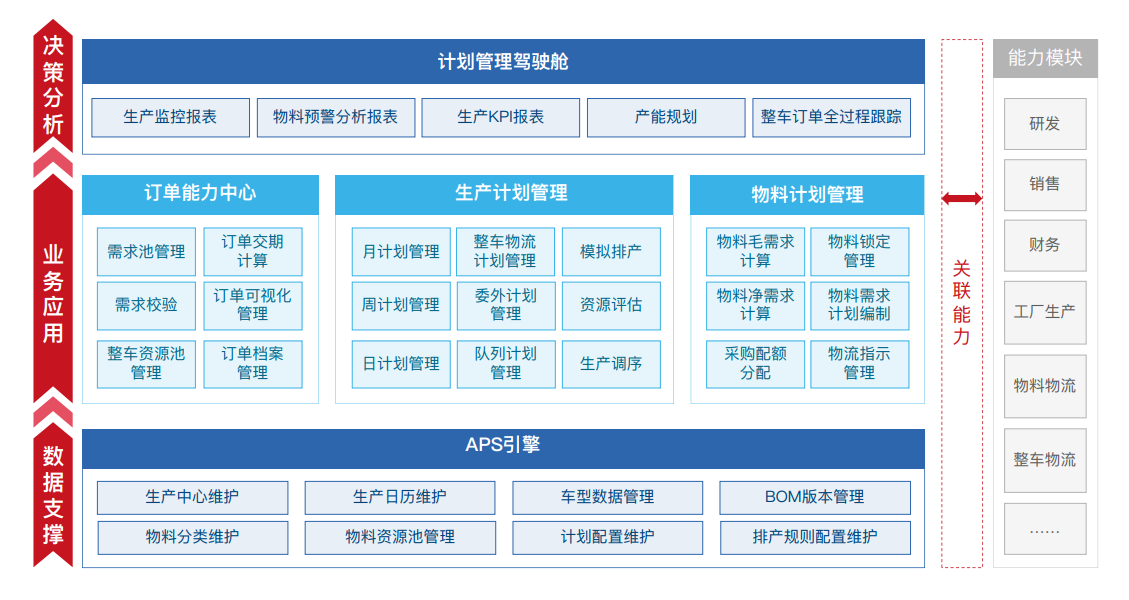

联友科技聚焦销售计划、生产计划、零件采购计划等,提供上下游联动的一体化计划编制,通过需求收集、拆分、计划计算、核对等流程编制年度、月度、日别计划,帮助实现高效、有序、稳定、低成本的汽车数智化生产制造。通过数据结构设计使得生产约束条件分组支持无限扩展,满足任意需求的生产约束条件;提供高效算法,经过多年优化算法沉淀,能在大量生产约束条件下快速找到最优的生产计划结果。系统功能模块设计简洁,参数设定简单精炼,使用业务化的语言定义生产约束条件,操作便捷。

联友科技以业务为主线,以客户满意、高效协同、资源全链拉通、快速决策为目标,基于四大智能排程业务场景进行施策——

一、需求管理精细化

基于优先级的订单需求整合,排产时关重件瞬时答复,支撑需求快速响应,提高排产适应性;物料的可供性关联到具体订单,支持产销平衡快速决策,提高产销业务联动效率。

二、排产模式变革

计划排产滚动时间从月提升到周、日级别,快速响应市场变化,基于规则引擎的排产实现灵活配置;通过引入AI大模型的均衡策略,简化沟通,快速决策。联友自研排产求解器,助力某车企在超130个约束条件、4个工厂、计算参数超30万的复杂情况下快速求解,将排产时间由6小时缩短至20分钟。同时,根据市场环境调整不同策略,实现产销协同30万限制参数的整体汽车数智化供应链最优排产。

三、综合排产能力提升

根据市场波动调整生产策略,支持多种生产模式变更排产;构建智能排产系统,打开排产过程黑盒,实现调整策略智能推荐,辅助排产决策提效,提升排产合理性。

四、全链资源协同

通过

MRP正算及反算功能和三轮齐套资源平衡机制,实现全链资源齐套数据协同和安定生产;构建订单、整车与零件的对应关系,利用系统运算能力完成草案的快速展算和资源影响订单的快速定位,支持产销平衡快速决策。

APS智能排程系统是汽车数智化工厂的优化引擎,助力车企实现精益生产、端到端可控管理、数智化升级。以某百万年产量车企为例,联友科技助力其降低整车焊涂总车间一周生产计划编制时长,由6小时减少到2小时,发动机装配车间一天生产计划编制时间由2小时降低到10分钟,焊装品保抽检一周计划编制时长由6小时降低至1.5小时,计划编制效率显著提升。

*相关数据为测算估值

智能制造

数字营销

数智金融

数字运营

数字运营云服务

数智技术

智能网联平台

智能网联平台