汽车零部件作为整车行业的上游行业,是支撑和影响汽车工业发展的核心环节。随着AI、大数据、物联网等新兴技术不断融合汽车制造领域,汽车数智化转型浪潮汹涌澎湃。众多汽车零部件企业纷纷踏上数智化升级之路,力求在激烈的市场竞争中抢占先机,构建更高效、智能的生产运营体系,智慧工厂的蓝图也逐渐从理想变为现实。

尽管智能制造为汽车零部件企业带来诸多机遇,但在推进过程中仍面临一些挑战。首先,主机厂对零部件企业持续降本要求,压力向制造端传导;其次,产品智能化、个性化需求增加,需要柔性化制造协同;再者,汽车出海和开拓新市场时,主机厂审厂对关键工艺数据、品质数据等要求提升。因此,汽车零部件企业迈向数智化升级势在必行。

七大场景支持汽车零部件企业柔性化数智化生产

联友科技深耕汽车制造数智化领域20余年,依托丰富的实施经验和技术创新能力,为汽车零部件企业打造联友标准版MOM,提供涵盖计划编制、仓储物流、工单执行、品质管理、设备监控、能源管理、生产运营等七大场景数字化解决方案,支持多业务模式,打造透明化数智工厂,实现低成本快速上线,赋能汽车零部件企业数智升级。

场景一:计划编制:从粗放的预测备货到精益“供-需-销”协同

联友APS集成协同供-需-销,利用行业模型和算法库支撑各场景配置和最优算法;根据市场波动,利用多种生产模式调整生产策略。通过三轮“齐套”资源平衡机制,一键智能排程,实现全链资源齐套数据协同和安定生产。

场景二:仓储物流:供应链透明化,随时感知物流任务完成情况

面对出入库作业效率低、库存数据共享不及时、厂内物流信息滞后等,联友科技采用多仓库、多出入库策略和多颗粒度物料存储等作业模式,支持生产现场物料准确供应,降低现场库存。通过联友智能供应链平台建立主机厂、供应商和物流商之间稳定高效的数智化协同机制,核心业务涵盖零部件入厂物流、零部件厂内物流、原材料物流、整车物流和备件物流等。

场景三:工单执行:全过程工序级管理,生产进度实时跟踪、生产信息精准追溯

通过PAD和IOT平台实时采集现场作业实绩,形成工序级生产进度监控,帮助管理者实时掌握现场生产情况,有效调度生产资源,提升汽车制造数智化管理水平。通过产品工艺路线,配置关键原材料是否开启上料防错;投料时进行原材料标签扫码控制,匹配BOM数据进行防错校验,降低错投、漏投的风险。

场景四:品质管理:开箱即用的缺陷标准+多模式录入,支持高效完整的品质数据管理

通过品质数据自动采集与快速录入,提高信息收集效率,降低信息化对生产人员的节拍影响。从原料投入、半成品管理到成品加工全过程等关键工艺进行防错(拧紧、上料等),形成制造全生命周期数据档案;当工艺流程发生变化时,只需在线修改模型,不需要调整功能组件,实现系统适应性。

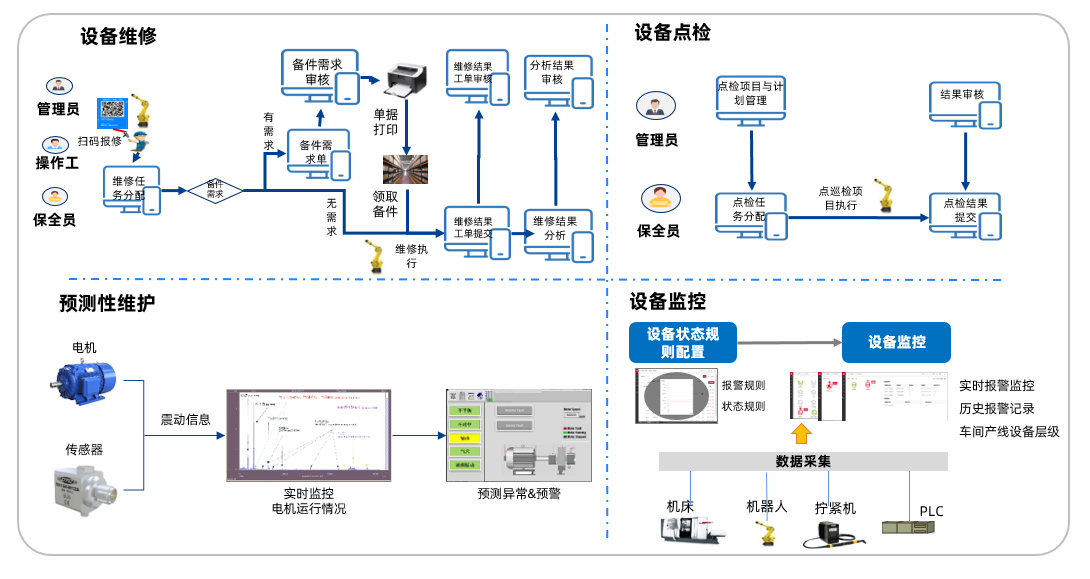

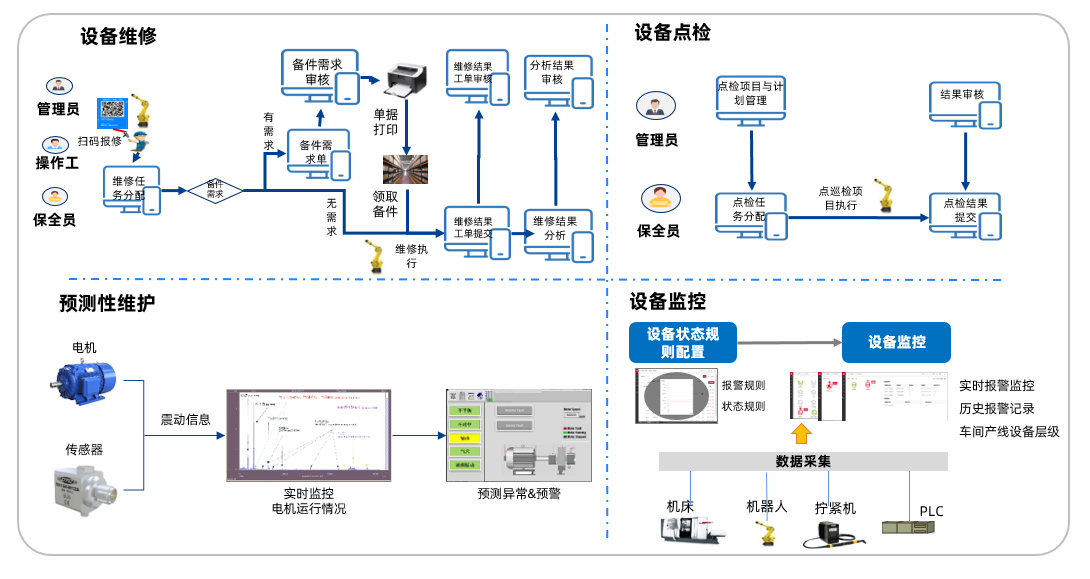

场景五:设备监控:设备资产静态管理+动态监控,按需运转

通过“一物一档”的设备台账和灵活可配的工单模式,实现设备点检、维保、维修业务数智化、透明化、可追溯,避免自动化设备“带病”作业。基于工业互联的设备运行数据采集,通过多种设备状态的规则配置,支持从车间、产线、工位到设备逐级运行状态监控,可查看指定设备的报警、状态等,实现异常快速定位,有效减少设备计划外停机时长。

场景六:能源管理:数据驱动+透明管理精细化,引领绿色制造高质量发展

积极响应“双碳”的数智化转型将成为汽车零部件企业提升市场竞争力的新优势。联友EMS实时采集监控能源仪表数据和历史数据,对仪表负荷阈值、工厂总目标用量等进行配置,超量异常情况进行实时自定义形式报警。系统主动生成能源报表,结合能源数据和业务数据,通过多角度/各层级/不同介质等分析能源改善点;使用智能算法实现能源精准预测,提前预知每日用量,确保企业能源高效使用,实现绿色制造升级。

场景七:生产运营:工厂中心化运营管控,实现数智化分析决策

生产运营帮助企业打通汽车制造数智化转型“最后一公里”。联友制造运营平台以数字化精益生产方法为指导,连接现场及各业务域数据,通过业务自主管理沉淀指标和闭环管理,基于指标树构建的根因分析模型,快速定位异常原因,提示对策,敏捷响应市场变化,构建智能工厂指挥“大脑”。

面对主机厂降本增效提质、产品个性化升级及全球化布局等多重挑战,汽车零部件企业亟需以数智化技术和手段重塑生产运营体系,提升核心竞争力。联友科技基于20余年汽车行业深耕经验打造七大关键场景解决方案,通过MOM系统将计划、物流、仓储、生产、设备、品质等全链路数据贯通,不仅实现了柔性化制造与精细化管控融合,更以数据驱动构建起从原料到成品的透明化汽车数智工厂。

智能制造

数字营销

数智金融

数字运营

数字运营云服务

数智技术

智能网联平台

智能网联平台