在汽车数智化浪潮的驱动下,数字化转型已成为车企迈向未来的必经之路。数字化制造执行MES系统,作为企业信息化架构中的桥梁,帮助企业实现智能制造生产全流程数据全贯通,也是汽车制造数智化建设的核心。但车企在实施MES时,面临着一系列问题,本文将对其中四大关键问题进行深入分析和解析,以帮助车企更好地应对数字化转型的挑战。

问题一:系统边界模糊,需求不清晰

在汽车制造数智化过程中,MES系统的实施需要车企大量基础数据的支持,并且很多数据需从前期信息系统中获取。因此,在实施MES系统之前,需对车企进行深入的调研与分析。然而,一些车企由于准备不足,出现无法明确定义哪些部门、工序或业务应该纳入MES系统范围之内等情况,导致对系统的边界和需求难以准确把握,随着MES实施的深入,相关问题集中爆发,影响实施过程与交付效果。

问题二:MES功能模块多,主次难以判别

根据世界使用最广泛的MESA标准定义,MES有11个核心功能模块,也被称为MESA-11模型,分别为工序详细调度-排产(Operations/Detailed Sequencing)、生产单元分配-派工(Dispatching Production Units)、产品追踪与追溯(Product Tracking & Genealogy) 、劳动力资源管理(LabourManagement)、质量管理(Quality Management)、维护管理(Maintenance Management)、资源分配与状态管理(ResourceAllocation & Status)、文档管控(Document control)、性能分析(Performance Analysis)、生产过程管理(ProcessManagement)、数据采集与获取(Data Collection & Acquisition)。这些功能模块相互独立又相互关联交叉,使得车企难以判断哪些模块是核心功能,哪些是辅助功能。此外,车企的规模和复杂度对MES系统的需求和功能模块的选择有直接影响,因此,车企需要做好需求分析,选择专业的供应商或咨询机构,借助其专业知识和经验,进行功能模块的评估和筛选,确定主要功能模块,进行汽车制造数智化工厂升级。

问题三:数据多样化,采集方式举棋不定

车企的生产过程中涉及多个环节和部门,由于缺乏统一的数据标准和规范,不同数据来源和格式的问题就会存在。同时,车企已有的一些系统采集的数据格式和方式也不尽相同,再加上生产设备和传感器种类繁多,数据采集方式和协议也各有不同,这就导致了企业的数据多样化。这些过去生产过程中已有的多种数据采集方式需在实施MES系统时进行整合和统一。

问题四:牵涉部门多,多方关系需要协调

实施MES系统需要涉及生产、工艺、设备、物流等多个部门,这需要各个部门之间进行充分的协调和沟通,以确保系统的实施顺利推进。具体而言,需求分析需求明确企业的生产流程、工艺要求、设备能力、人员配置等方面的需求,这需要多个部门共同参与。同时,MES系统需要与企业的其他信息系统进行集成,如ERP、CRM、SCM等,需要各个系统之间的数据交互和协同工作,涉及多个部门之间的协调和沟通。此外,数据共享也是实施MES系统所必需的,如生产计划、物料需求、设备状态等,这些都需要各个部门之间的数据共享和协同工作。更有甚者,MES系统的实施可能引发企业内部的组织变革,包括角色和职责的调整、员工的培训和适应新工作流程等情况。

车企智能制造数字化转型利器:联友匠神MES——数字化制造执行先进解决方案

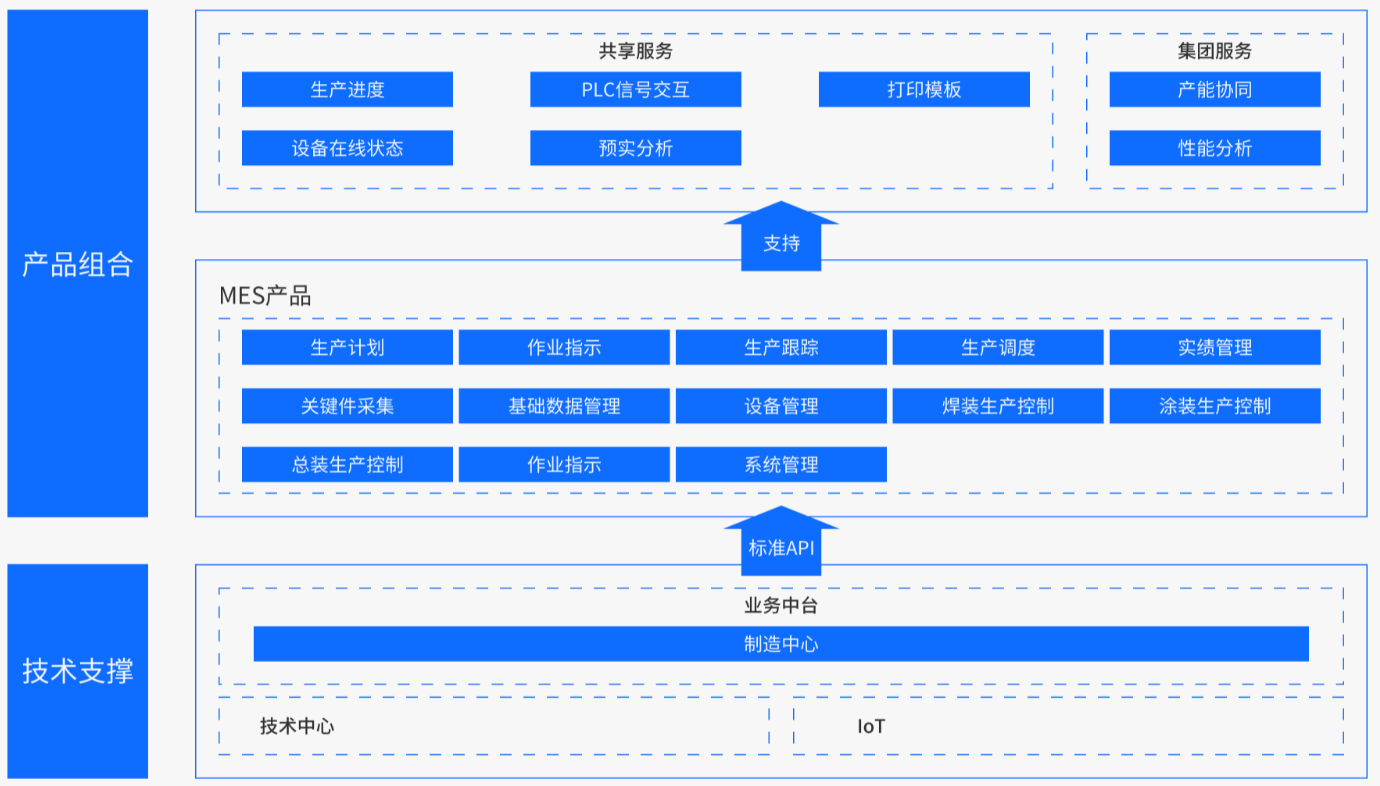

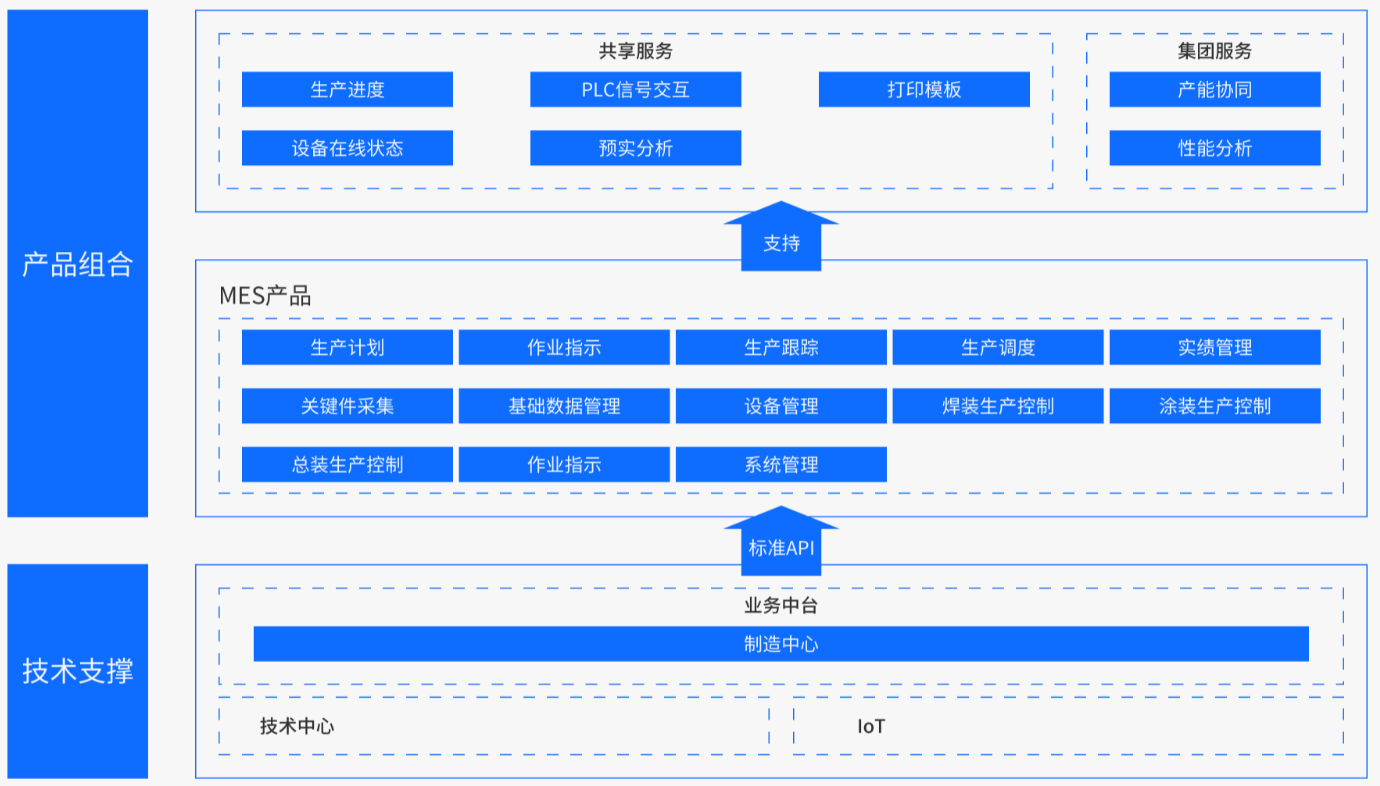

顺应汽车数智化的变革,紧贴车企的数智化工厂转型升级需求,联友科技深耕汽车行业21年,推出数字化制造执行系统——联友匠神MES,以IoT数字底座全量实时接入所有车间的数据,通过数字看板下发生产调度、点检、工位提示等信息,实现事前计划、事中控制、事后追溯,帮助工厂提高制造效率,减少制品滞留数量,实现业务系统数据全贯通。

联友匠神MES系统打破传统的制造现场C/S架构模式,进行B/S架构升级,无需安装软件,方便用户使用;并且产线、点位运维可进行动态配置,0开发成本运维。此外,在多工厂多组织的情况下,无需部署多个系统,既满足了多工厂多组织的个性化需求,又解决了多工厂多组织的生产信息无法共享的问题。可以帮助车企缩短30%的规划和制造周期,提升生产数据完整性80%,加快多部门协作响应效率65%,提高制造效率和质量20%。

联友科技助力某知名新能源汽车厂商重构MES 实现透明化、智能化生产

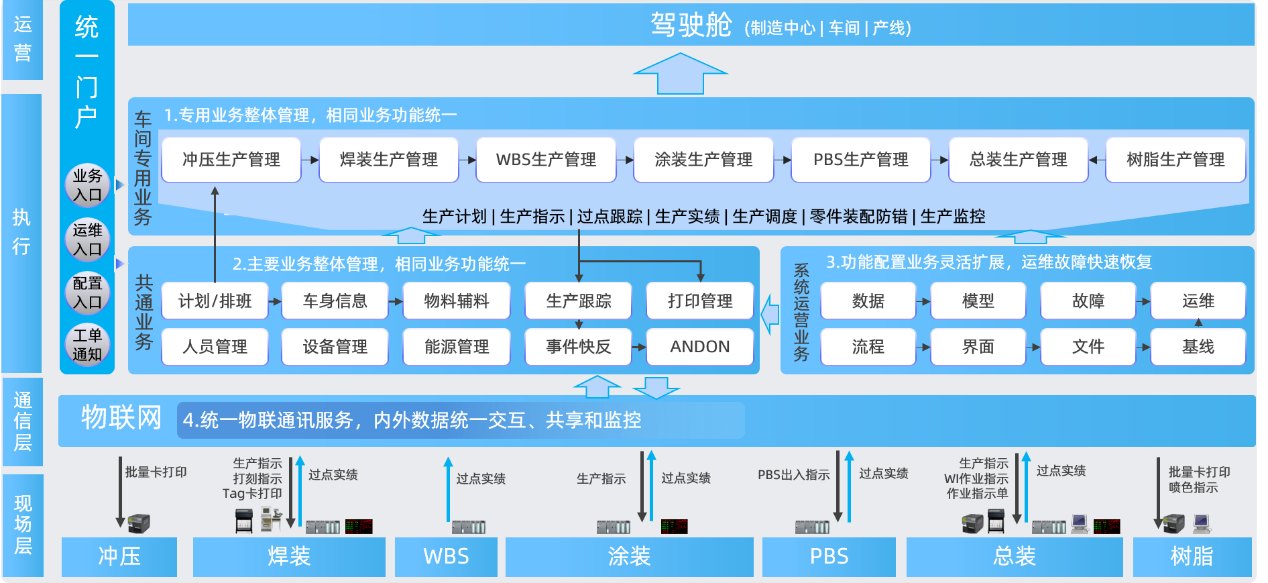

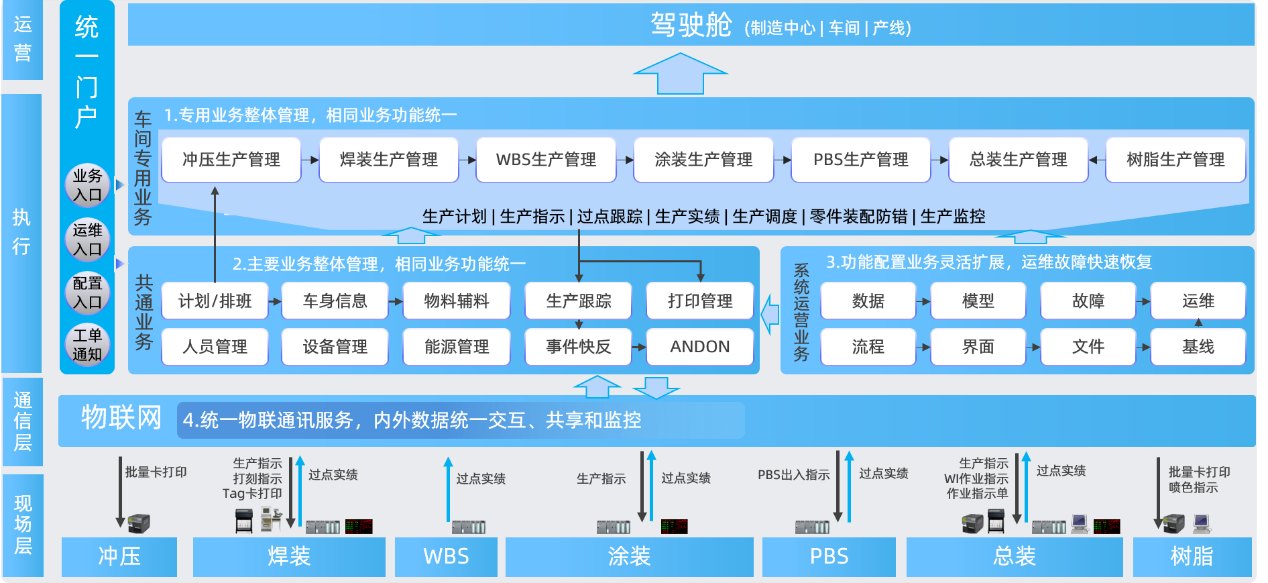

国内某知名新能源汽车厂商原有冲压、焊装、涂装、总装、树脂MES系统存在信息孤岛,亟需各系统进行规整,形成MES工管平台,实现生产提质增效。为了支持多车型灵活拓展、新旧系统一次性切换成功及人员技能培训合格,包括业务人员、开发人员和维护人员,联友科技凭借其在汽车数智化领域的专业知识和经验,通过承接上游APS系统、数据互联互通等方式,做到全方位敏捷调度执行,实现制造过程精细化管理,成功助力该车企完成MES系统的重构任务,使用联友匠神MES帮助工厂实现生产过程透明化和智能化,获得了客户的高度认可。

未来,联友科技将继续在汽车数智化领域深入探索,赋能车企数字化和智能制造转型升级!

智能制造

数字营销

数智金融

数字运营

数字运营云服务

数智技术

智能网联平台

智能网联平台