随着汽车行业逐渐采纳“以销定产”的新型生产模式,生产活动更加紧密地围绕客户订单进行,对生产系统的柔性和响应速度提出了更高要求。为满足这一需求,汽车制造数智化转型已成为行业发展的必然趋势。然而,每个企业在业务模式、生产流程和管理要求等方面均独具特色,因此在数智化转型过程中,无论是车企还是其上下游零部件厂商,在订单接收、生产计划、生产执行以及品质管理等端到端的制造全价值链环节中,都面临着多样化的转型需求,这无疑增加了数智化转型的复杂性和挑战性。

随着汽车制造数智化不断演进,行业趋势正逐渐从定制化开发向构建基于模型化驱动的业务搭建能力转变。在智能制造1.0时代,功能驱动是主导,MES系统主要围绕单工厂进行,侧重于业务数据采集、传递与统计。然而,由于高度定制化和缺乏标准化,导致了高昂的建设成本和信息孤岛问题,限制了生产效率的提升。进入智能制造2.0时代,平台驱动成为主流,MOM系统开始关注集团化多工厂的生产全要素管理,实现了各环节之间的打通和横向协作,提升了生产效率。然而,如何实现整体数字化转型和价值链的端到端协同,仍是企业面临的挑战。随着智能制造3.0时代的到来,模型驱动成为了新的发展方向。利用元模型驱动和多维度模块化架构,构建统一的数据服务平台和丰富的APP应用组件,企业能够快速响应业务变革,持续优化,实现多业态集团一体化管控,进一步降本增效。

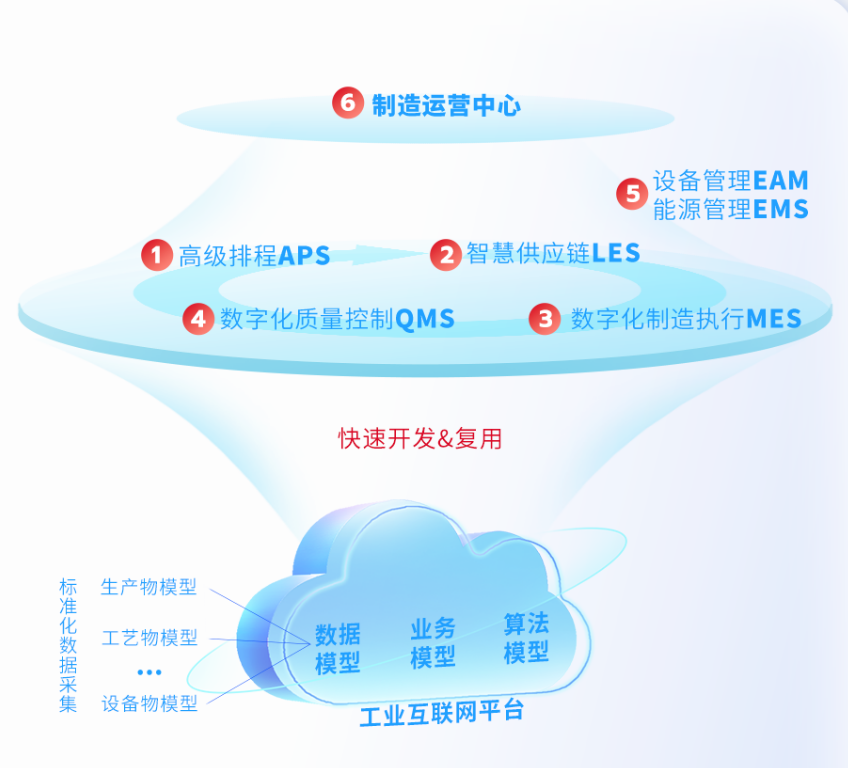

联友科技深耕汽车行业20余年,敏锐地把握了汽车制造数智化转型的重要机遇,推出了基于模型驱动的制造运营管理系统——联友MB-MOM,以联友工业互联网平台为基础构建数字底座,实现了业务模型化、数据模型化、算法模型化、多业态多模式共享复用。

联友MB-MOM的核心优势在于灵活性和高效性。通过业务模型化,可根据企业需求自由组合和配置系统模块,实现企业级能力共享,帮助企业实现业务的协同化、精益化、敏捷化和智能化。数据模型化则确保了数据的统一性和规范性,为企业的数据分析提供了可靠的基础。算法模型化则使得系统能够智能地处理复杂问题,提高决策效率和准确性。

值得一提的是,联友MB-MOM还提供了统一的数据服务平台和丰富的APP应用组件,企业能够更加便捷地获取和使用数据,同时也为企业的数智化转型提供了强大的工具支持。多业态一致的数据模型和业务模型底座支撑差异化调用,使得系统能够适应车企及上下游零部件厂商的特殊需求,实现真正的个性化服务。

七大业务场景,联友MB-MOM助力汽车制造数智化转型

1、 制造运营模式调整:面对高产和低产时期的市场波动,企业灵活调整供应链物流到生产执行交付等运营模式。

2、 精益生产模式优化:通过系统采集指标信息,持续优化生产过程,满足自动化、准时化精益生产管理模式。

3、 订单跟踪与异常处理:实现客户订单在生产环节全过程跟踪,快速响应和处理订单交付异常。

4、 客户需求与资源匹配:根据客户需求快速匹配生产资源,确保客户订单按时交付。

5、 异常情况快速处理:针对生产现场的质量、工艺、物料、设备等异常情况,提供快速反应和处理机制。

6、 数据促进生产优化:通过一物一码等手段采集生产过程数据,为生产过程优化和质量追溯提供数据支持。

7、 精确把控物料需求:在生产过程中实现对物料的精确控制,避免库存浪费和生产成本增加。

未来制造业将朝着开放云化架构演进,实现万物互联和数据融合。通过引入开放云化架构,制造业务将打破系统间壁垒,实现全流程贯通,大幅提高作业效率和降低成本。此外,数据融合将促进资源的有效共享,提升资源利用率,打破硬件垄断,提高设备接入灵活性与多样性,为企业带来更多的创新机会,进一步推动汽车数智化发展。联友MB-MOM作为行业领先的制造运营管理系统,将结合AI平台、大数据 、物联网等先进技术,持续为车企数智化转型提供有力支撑。

智能制造

数字营销

数智金融

数字运营

数字运营云服务

数智技术

智能网联平台

智能网联平台