汽车制造的重要目标离不开“降本增效”。随着柔性制造等概念引入,以销定产的模式对整车物流及备件管理提出了更高的协作要求,汽车制造数智化转型已然是发展智慧物流,实现提质增效的必经之路。

联友科技作为汽车数智化先进方案提供者,深耕汽车行业20余年,以数智化能力赋能汽车行业供应链发展,从业务咨询、实施规划到管理运营,提供数智供应链全链条管理、数字化建设和一站式服务。针对产前物流、产中物流、产后整车物流、产后备件物流及全链条管理,提出一系列数智化解决方案:

(1)“一票制”管理助力产前物流高效协同

针对不同供应商硬件水平和信息化水平参差不齐、标准不一、管理难度大,取货路线和时间固定导致资源利用率低,信息滞后导致停线等行业痛点,联友科技智慧供应链协同解决方案(LES)通过“一票制”管理、精细化物流、供应商信息协同、智能算法应用和智能监控等核心手段,规划了从供应商端备货打托、循环取货、集配仓储、干线运输、验收入库到商品结算的全流程管理。

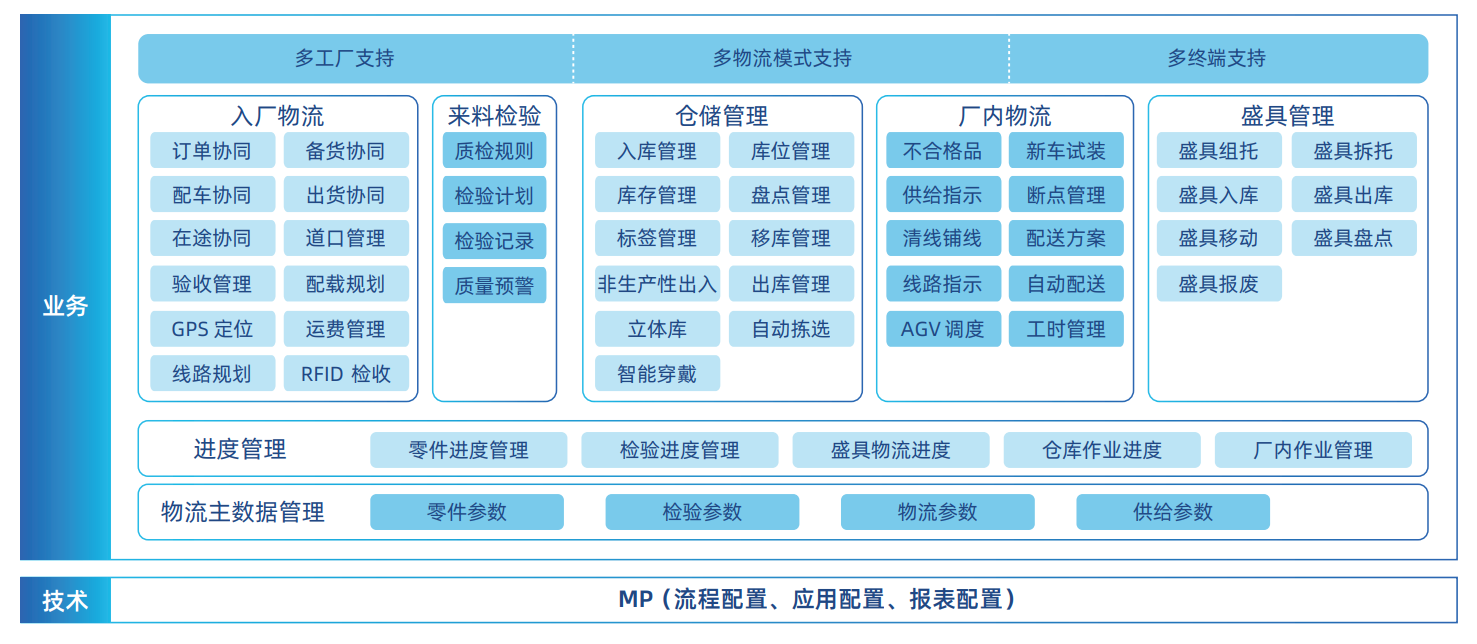

(2)产中物流智能化升级,构建柔性化精敏体系

产中物流以差异化物流、同步供货和同期生产为目标,聚焦入库、上架、盘点、调拨、出库、供给、扣料等生产业务流程,通过入库库位推荐、系统指导拣货调拨、系统指示操作、智能化&自动化设备集成等功能,提升现场作业效率与供应能力,构建柔性化的精敏物流体系。

这些汽车数智化技术在产中物流的方方面面均有体现,例如通过多场景差异化物流模式进行差异化配置,快速满足生产现场需求;通过物流平台集成,提前进行齐套性检查,风险预警,减少因缺件导致停线;通过自动化集成、智能化应用,实现供应链全程可视可控,自动识别员工动作轨迹,进行排序及货筐拣选防差错处理。

(3)供应链监控与AI算法助力产后物流准点交付、精准备件

产后物流包括整车物流和备件物流,重点聚焦整车交付OTD(Order To Delivery)全链管控和备件预测及管控。

整车物流方面,通过全供应链的监控管理,实现全链计划同步,以控制整个供应链按照目标要求保障订单交付。通过关注全链19个核心节点进行异常监控,为缩短OTD时间提供改善方向。实时监控所有可能影响OTD过程的因素,对异常1分钟内预警,溯源到细分作业环节、作业点乃至细微的异常行为,系统自动锁定异常位置并分析原因,跟踪改善进度。

备件物流方面,在供应商备货到经销渠道的业务流程中,针对预测不准、需求不稳、交期不定,正常采购与紧急到货交叉并行导致的服务难、库存高等痛点,联友科技应用汽车数智化技术,通过AI机器学习,结合时序模型算法,提升备件预测精准度,并通过大数据收集、分析沉淀与训练,逐步实现路径优化、装载优化、供应链风险预测等。

(4)通过指标与成本管控达成全链条管理

全链条管理聚焦指标管控和成本管控。在指标管控方面,以预测性、及时性、完成性、准确性为关键核心指标,基于供应链梳理产前、产中11个核心关键订单及时完成的指标,产后整车7个关键指标,产后备件11个关键指标作为供应链管理重点,并通过系统同步的方式实现信息过程实时、真实控制。成本管控方面,通过订单/产量计算各环节资源需求(人员、叉车、运输车辆等),事先提出预测需求,同时监控实际资源的发生,输出供应链效率管控情况。

联友科技助力国内某知名主机厂大幅提升供应链管理效率

联友智慧供应链协同解决方案(LES)是一种推动车企及上下游零部件厂商供应链由拉动式向生产管理转变的有效工具,可实现从供应商到工厂端全程数字化操作作业,全程进度可视化。国内某知名主机厂应用后,在供应风险预警信息同期共享方面,零部件在库天数降低了14%,从平均1.02天降低至0.88天,交货零件点数也从10.4/天下降至3.2/天。同时,在备件在仓库管理方面,此前该主机厂的零件先进先出违反次数高达841次/月,现下降至50次/月,仓库账实一致率提升至98%,大幅提升了备件管理水平。此外,还支持PPS、KIT、EO、KANBAN等多种物流供给作业方式,由系统任务指导现场作业,实现现场100%无纸化作业。在途零件的追踪率也提升至100%,真正做到了全程进度可视、作业实时同期。

随着汽车制造数智化技术的迅速发展,对供应链的透明度、响应速度和准确性的提升已成为实现智能制造、降本增效的关键途径。在此背景下,联友科技始终坚持以助力客户成功为己任,持续推动供应链管理的数字化、智能化升级。

*相关数据为测算估值

智能制造

数字营销

数智金融

数字运营

数字运营云服务

数智技术

智能网联平台

智能网联平台