目前,尽管汽车制造数智化趋势日益明显,仍有部分企业在质量管理体系上未能实现全环节质量管控,主要体现在数据采集的有限性和对已有数据关联分析的不足。因此,在面临质量问题时,企业往往依赖手工方式对大量产品流程卡、物料单等信息进行繁琐的过滤和检查,追溯周期长,效率及准确性无法得到保证。

随着国家对汽车质量标准的持续提高,以及消费者的质量诉求不断提升,一些客户甚至渴望能够获取详尽的产品溯源档案信息。对于汽车主机厂而言,这既是挑战,也是机遇。一方面,企业亟需建立更为严格的产品质量追溯系统,在出现问题时迅速而准确地定位异常点,降低不良品的流出率和质量损失。另一方面,面对激烈的市场竞争,能够快速响应并解决客户的质量问题,无疑将极大提升企业的产品竞争力。因此,构建高效、精准的质量管理追溯系统,已成为汽车企业在智能制造时代不可或缺的重要环节。

在汽车行业,尽管数智化技术进步显著,信息孤岛问题仍然存在。建立全流程质量精准追溯系统需要克服数据共享障碍,从IT建设、数据安全等方面探索质量管控模式,使追溯技术“落地”,更好地满足市场需求。首先强调“数据全面”,贯穿制造、销售、售后等全过程,通过数字化技术和自动化设备全面收集质量数据,数据收集可采用标签、二维码、RFID等完成全环节的信息记录,集成打通各环节数据,生成有效全面品质信息源;其次强调“数据精准”,建立数据标准化体系,赋予品质数据标签,与产品关联匹配,通过查询产品标识,实现质量信息的快速追溯。

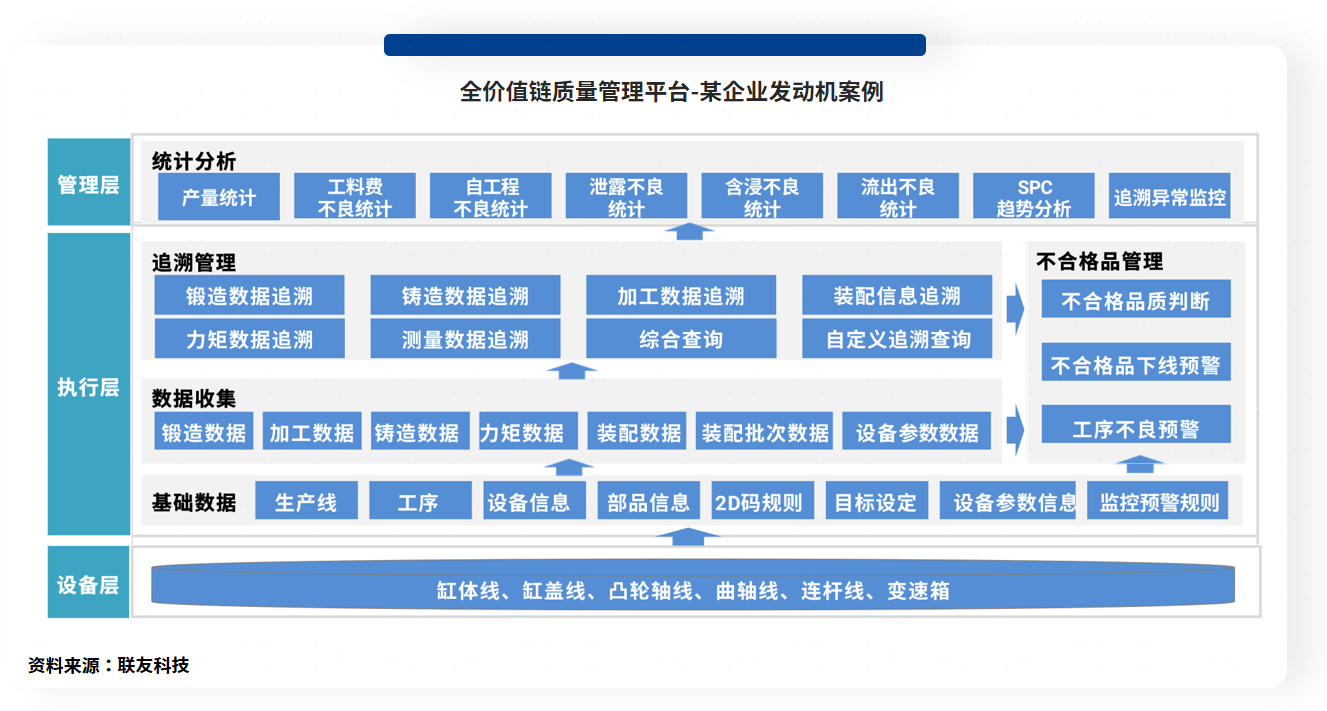

联友科技深耕汽车行业20余年,提供贯穿研发、制造、销售、售后的全价值链质量过程信息管控平台,采用多种高效、稳定的数据采集方式记录品质数据,打通全环节数据,解决各阶段数据断层、质量数据孤岛问题,将车辆、零部件、位置、状态、不良描述及工厂、车间、工位等数据标准化,实现数据互通,从全过程、多维度展示整车质量档案,帮助企业快速精准的追溯查询,比如市场反馈某车辆的发动机出现故障,系统可快速定位当前发动机关联的生产批次、生产人员、生产设备、工艺参数等制造条件信息,自动关联同制造条件下其他车辆及发动机信息,支撑业务高效改善,助力汽车制造数智化转型。

此外,仅实现数据的打通和工具的优化,并不足以确保质量追溯系统的成功实施。在实际操作中,当企业或主机厂出现人手欠缺、员工对工具缺乏培训以及重视度不够等问题,都可能影响系统的发挥。因此,还需具备经验丰富的诊断知识库,做到"既有诊断又有药方”,通过知识库判读提示用户解决问题,也是至关重要的。

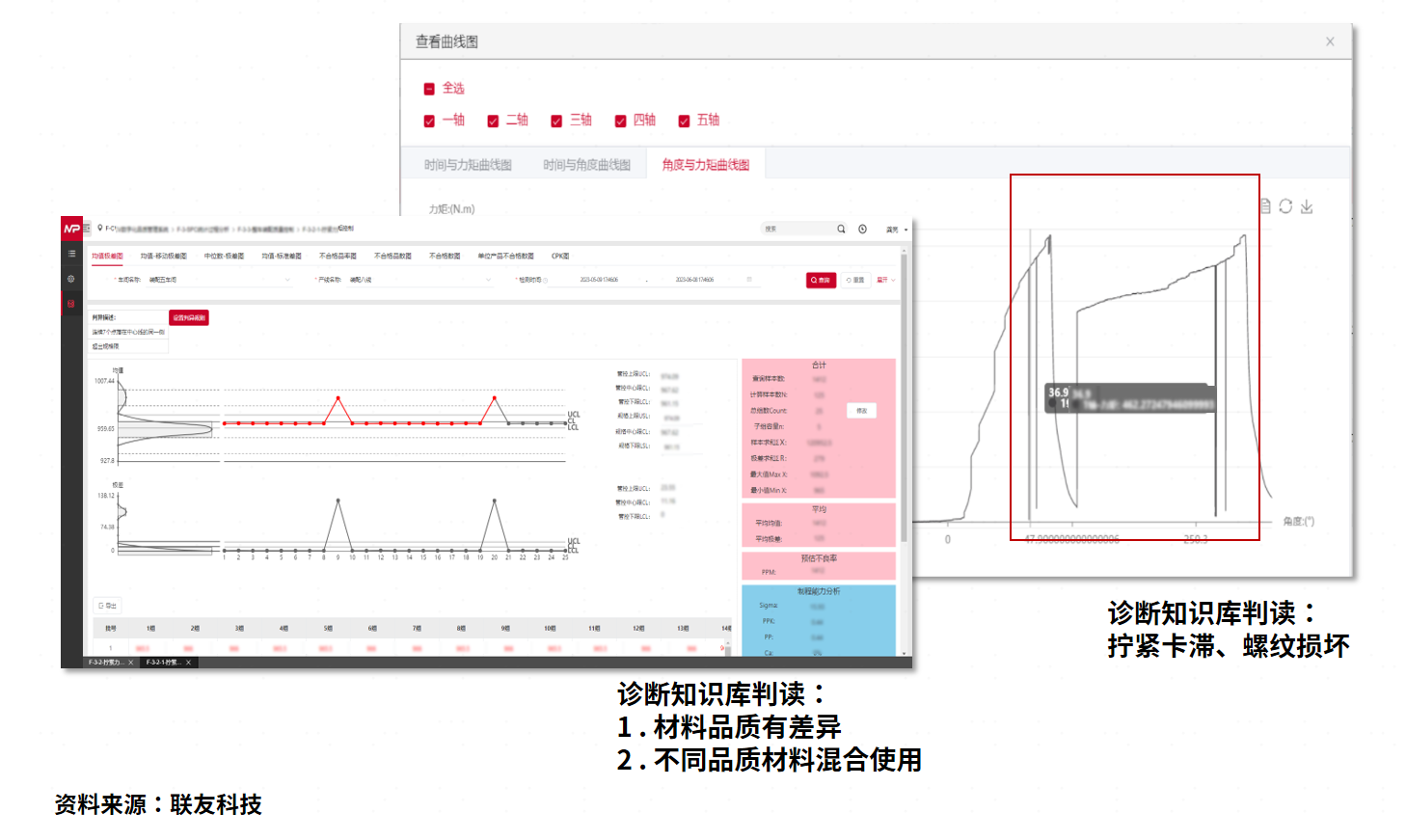

联友品质SPC(StatisticalProcess Control,统计过程控制)分析系统利用大语言模型的创新打造知识图谱知识库,为生产过程的质量分析提供全新的解读方式。结合即开即用的分析工具包,支持一键生成SPC应用标准两大类八种控制图及过程能力指标,具备统计分析、多变量分析、异常检测等数据分析模型,包括均值分析、标准差分析、正态分布、时域分布、偏度分析等行业分析工具,用户可以快速地对质量分析结果进行解读和应用;通过联友语言模型知识库,根据SPC发现异常现象做诊断,智能推送解决方案,指导用户快速发现并解决质量异常问题,将质量管理活动从对结果的管控前置到制造过程中。借助该系统,企业能够在生产过程中实时进行质量监控和调整,避免了产品生产出来之后才发现问题的情况,不仅降低了质量损失,还提高了生产效率和产品质量水平。

以某大型商用车企业为例,该企业曾在一年内因车轮螺栓松动问题进行了十余起售后赔偿,但追溯生产时的螺拧紧情况却困难重重。为此,企业决定建立基于拧紧数据的SPC工作站,实时监控关键尺寸与产品质量数据,实现在线监控螺栓拧紧扭矩质量状态。联友科技作为汽车数智化先进方案提供者,为该车企成功上线品质SPC分析系统,连接现场41台拧紧设备,实现了质量过程数据的自动采集和拧紧过程的实时监控。通过系统生成的PDCA改善流程,实现改善闭环和管理闭环,提高了流程效率、信息透明度和制造质量。上线系统后一年内,螺栓松动问题的不良流出率相比往年减少了80%。

汽车数智化正引领行业迈向新阶段,质量追溯系统的构建与应用成为企业提升竞争力的关键。面对市场挑战与消费者高要求,高效、精准的质量追溯体系不可或缺。展望未来,技术将持续进步,应用场景不断拓展,联友科技将继续深耕此领域,以创新驱动发展,为汽车行业的智能制造数智化发展注入新动力。

*相关数据为测算估值