在当前汽车产业激烈竞争的格局下,汽车物流数智化已成为车企生产制造不可或缺的关键要素。随着汽车数智化技术快速发展,汽车行业正朝着智能化、电动化、网联化方向大步迈进,汽车生产规模不断扩大,产品更新换代速度日益加快。传统的汽车物流模式存在效率低、成本高、信息不透明等问题,亟需通过数智化手段实现资源高效配置、运输与仓储精准管理及供应链协同运作,汽车物流管理正逐步从粗放式管理向精细化、智能化、数字化方向进阶。本文将通过介绍联友科技助力某车企智慧物流实践案例,分享汽车物流数智化转型成功经验,为行业提供转型新思路与借鉴。

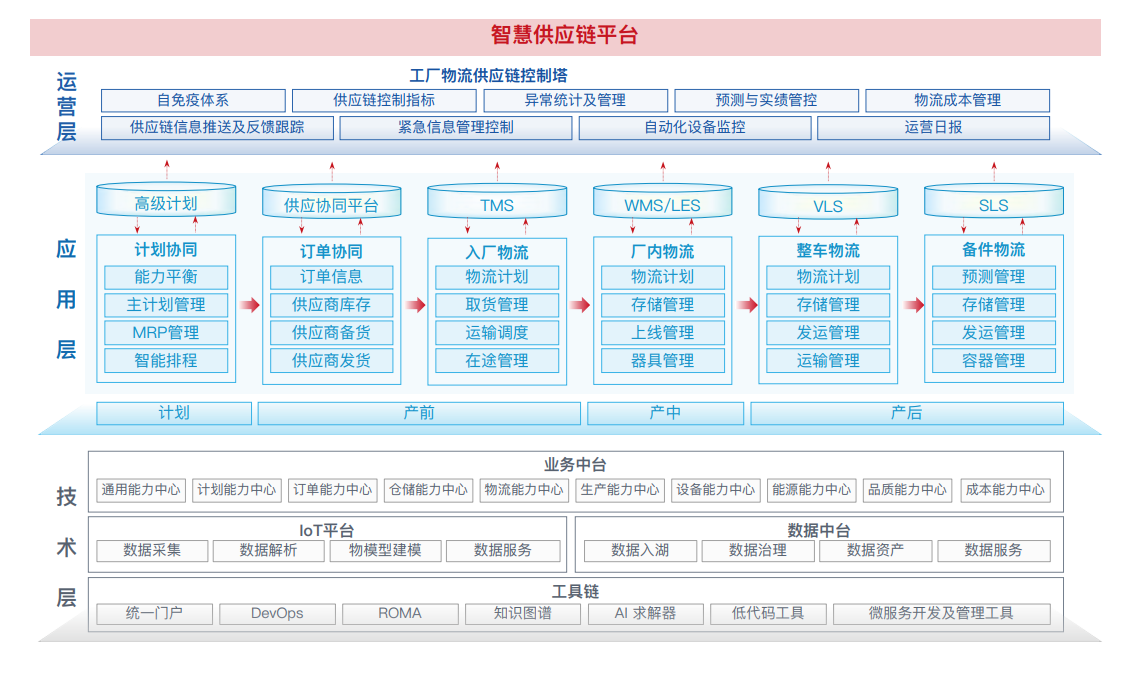

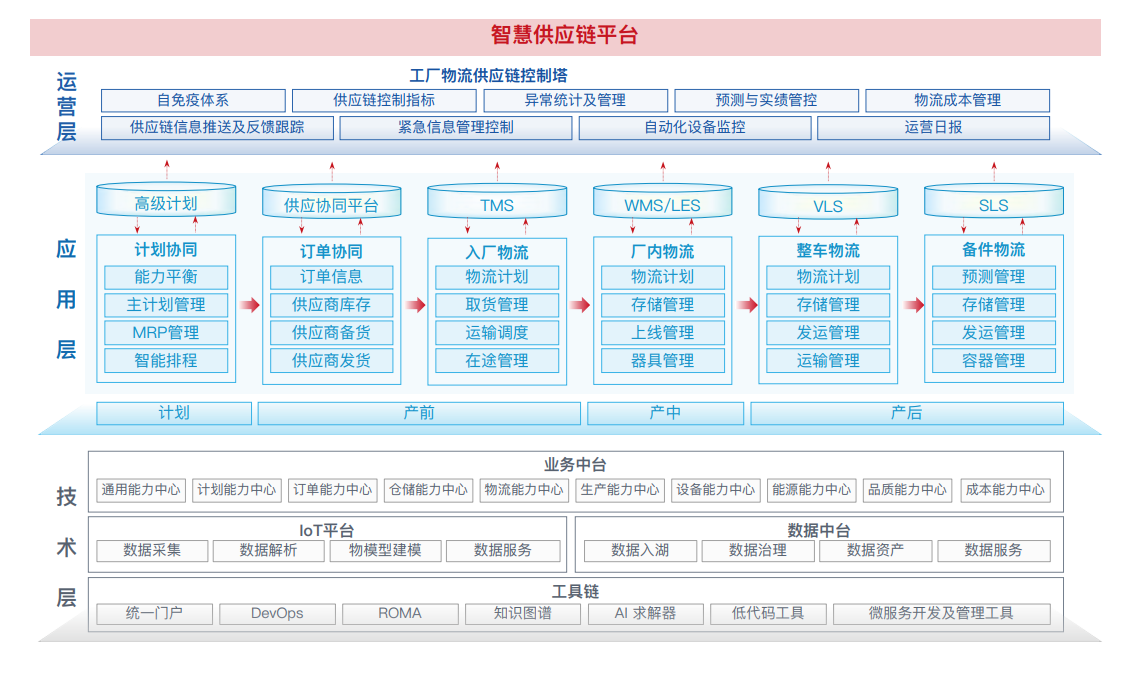

联友LES智慧供应链平台,建立主机厂、供应商、物流商之间稳定高效的协同机制,包括零部件、整车、备件三大业务,涵盖产前、产中、产后全环节,涉及订单协同、入厂调达、厂内存储、上线供给、整车物流及备件物流等业务范围。

某知名汽车工厂实现物流数智化管控实践案例

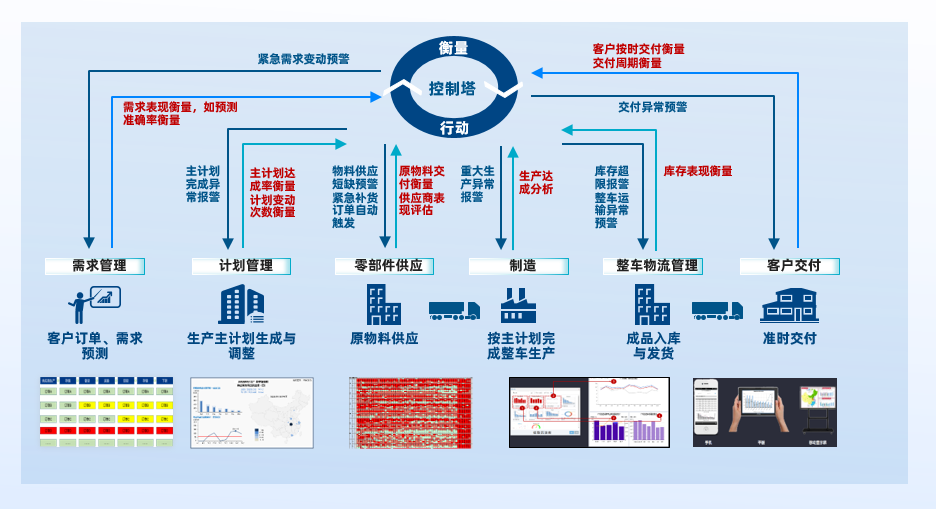

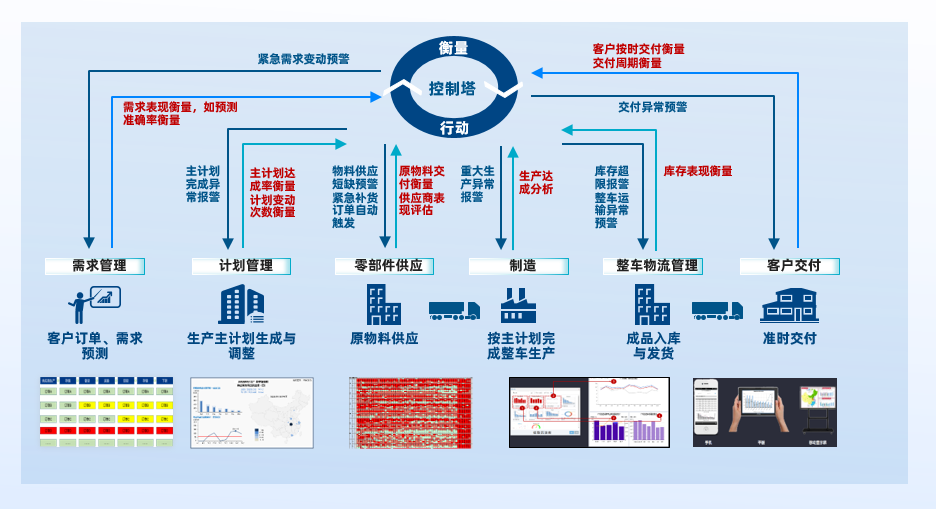

在保障工厂的业务应用、稳定运行的基础上,某知名车企以建设行业领先、满足订单式生产的智慧物流为目标,通过数据使能应用,模型化创新,反哺业务发展,实现生产柔性敏捷和汽车供应链数智化管控。该数智工厂希望通过订单拉动、计划推动相结合,以全链精益为规划理念,覆盖工厂冲压、焊装、涂装、总装、压铸、机加、电池等生产区域的厂内物流场景,包含订单生成、发放、物料交付、仓库收发存、物料上线、打包排序、视觉扫描、车位引导、RCS交互等,打造物流供应链控制塔,建立自适应智慧物流。

联友科技助力该车企数智工厂全面实现七大车间物流数字化管控,通过物流全生命周期的信息集成,全链深度贯穿数据的战略应用,建设具有协同化、柔性化、自动化、智能化、服务化的数智工厂物流能力中心,从现场执行、管理过程、高层管控等层面实现物流过程透明可视。

一、 智慧物流场景设置

通过全环节数据收集,完成物流过程资源配置、作业效率、风险识别等自动配置和预警,平衡现有工作量,预测未来资源需求,解决物流痛点;建设供应链智能化管控、供应链数字化管控、供应链运行过程管控等三层智慧物流控制塔,智能AI算法对运行过程自适应调整,通过最优模型赋能汽车物流数智化。

二、 智能化设备交互应用

从到货入库、厂内搬运、转包后的自动库、拣选到排序后零件的上线返空等环节,涉及到AGV(自动引导车)、物流视觉门、PDA(用于数据采集和管理的手持设备)、自动叉车、拖车、立体库等智能化设备,通过LES系统全过程指令下发,回收任务完成指令,管控任务执行过程,完成数据收集,推动物流智能化转型。

三、 自适应仓储调整

根据生产车型配置变化,统计流量、重量、零件包装、上线方式等因素变化,建立物流存储策略模型,自动生成调整策略,下发指令至无人仓,使仓库空闲时间自适应调整,保证库房利用率最大化。

四、 仓储区域精细化管理

通过将中储、RDC区、线边库区分,实现产线拉动线边库、线边库拉动RDC、RDC拉动中储等方式,使管理过程快捷、可视化。

五、 厂内物资全面数字化

工厂全品类物料管理,涵盖生产性零件、原料及辅料,非生产性辅料、备品备件、包装、在制半成品等所有物料,使管理标准统一、管理方式统一。

六、 包装信息化

对包装加装RFID,自动完成包装转运、物料信息绑定、库存库位管理等,实现任务实时交互、包装状态管理,减少人工核对,降低包装丢失率。

实践成果

该工厂实现3车型混线生产,7种物料配送模式;4个月内物料订单发放200万余张,下线整车4万余辆,完成双班产量1000辆/天的物料自动配送,打造以订单为牵引的汽车制造数智化新业务模式。

ü 打通300+供应商协同供货,短途供应商4小时库存,远端供应商平均3天库存,生产计划、物流计划全线同步;

ü 通过推拉结合等物流方式组合,进度链管理模式与过点拉动相结合,针对

6000+零件配置差异化的物流模型,实现柔性配置,敏捷供应链模式;

ü 物流应用LES整体控制,WCS执行,控制607台AGV,2个AGV自动化仓库,32个四向穿梭车的自动化立库,自动入库视觉门6个。

联友科技助力该知名车企打造智慧物流体系,不仅成功解决了传统车企物流模式的诸多难题,还以创新的实践成果为行业树立标杆。未来,汽车物流数智化技术将持续深入发展,不断融合新业务场景,进一步优化资源配置,提升供应链协同效率,为汽车数智化转型升级注入源源不断的创新动力。

智能制造

数字营销

数智金融

数字运营

数字运营云服务

数智技术

智能网联平台

智能网联平台